Quand les plastiques roulent les mécaniques

Ils vous auront à l'usure

Outre leur résistance aux températures extrêmes, les polymères hautes performances ont d’autres talents. Certains comme les polyphtalamides (PPA) ou Polytétraméthylène adipamide (PA46) résistent parfaitement aux conditions d’abrasion. Usure, frottements, rien ne les affaiblit !

C’est pourquoi ces plastiques sont de plus en plus utilisés pour les avions supersoniques. Ces bijoux de l’aviation ne se remplacent pas tous les ans. C’est pourquoi les matériaux qui les composent doivent résister à l’abrasion causée par le vent, la poussière et les intempéries. Et pour ce faire, seuls certains polymères haute-performance sont capables de tenir la distance !

Par exemple, le PTFE est un polymère très utilisé en aéronautique pour les pièces de précision, car il résiste parfaitement aux frottements. Ses propriétés anti-adhésives en font un matériau idéal pour la fabrication des composants soumis à une forte abrasion : procédés de transmission par engrenage ou embrayage, guide de chaînes ou roues dentées.

Trouver la bonne combinaison pour Mars

Un homme directement exposé à l’environnement spatial mourrait très rapidement. Ses poumons se videraient brutalement sous l’effet de la pression et ses liquides corporels entreraient en ébullition. D’où l’intérêt de la combinaison pressurisée capable de le protéger de ces désagréments mais aussi de températures oscillant entre -120°C ou 150°C, des rayonnements solaires, cosmiques, des champs électromagnétiques voire des micrométéoroïdes…

Un homme directement exposé à l’environnement spatial mourrait très rapidement. Ses poumons se videraient brutalement sous l’effet de la pression et ses liquides corporels entreraient en ébullition. D’où l’intérêt de la combinaison pressurisée capable de le protéger de ces désagréments mais aussi de températures oscillant entre -120°C ou 150°C, des rayonnements solaires, cosmiques, des champs électromagnétiques voire des micrométéoroïdes…

Dès les premières sorties dans l’espace, en 1965, les polymères les plus performants ont été mis à contribution pour fabriquer les revêtements multicouches des combinaisons pressurisées ou les parties rigides comme le casque. Aujourd’hui encore, la conception de l’Extravehicular Mobility Unit (EMU) des équipages de la Station Spatiale Internationale repose, pour l’essentiel, sur des composites à matrice polymère.

Si le costume a gagné en confort et en sécurité, la mode spatiale n’a cependant pas évolué. C’est toujours ce scaphandre encombrant d’environ 125 kg qui s’impose pour les sorties dans l’espace.

Si le costume a gagné en confort et en sécurité, la mode spatiale n’a cependant pas évolué. C’est toujours ce scaphandre encombrant d’environ 125 kg qui s’impose pour les sorties dans l’espace.

Dans la perspective de l’exploration de Mars, Dava Newman, professeur au MIT, a proposé d’en finir avec le look « bibendum ». À la demande de la Nasa, elle travaille depuis sept ans sur une nouvelle combinaison non pressurisé, en nylon et en élasthanne beaucoup plus souple. Au lieu de créer une bulle de gaz autour de l’astronaute pour le protéger du vide, le BioSuit utilise le principe de la contre pression mécanique obtenue par les couches de polymères.

Regagner la terre «A la voile»

Signataire des traités visant à la réduction des débris spatiaux, le Centre National d’Etudes Spatiales (CNES) a imaginé une méthode originale pour récupérer son satellite Microscope, une fois sa mission terminée, en 2011 : une voile ultra légère semblable aux parachutes des avions de chasse mais conçue pour un freinage beaucoup plus long ! En effet, le retour du satellite, avec sa voile de 5 m2, doit théoriquement prendre 25 ans.

Principale difficulté, il faut déployer cette voile en apesanteur de son sac de 12 kg et la protéger durant une génération, de l’érosion des rares particules présentes à cette altitude.

Face à ces exigences hors du commun, le CNES a finalement sélectionné deux polymères développés par DuPont : le Kapton, un film polyimide de l'épaisseur d'un cheveu humain, posé sur un treillis aramide de type Nomex. Pour protéger ce revêtement des ultraviolets solaires et de la corrosion due à l’oxygène atomique, on y a ajouté de l’aluminium et de l’oxyde de silicium.

Face à ces exigences hors du commun, le CNES a finalement sélectionné deux polymères développés par DuPont : le Kapton, un film polyimide de l'épaisseur d'un cheveu humain, posé sur un treillis aramide de type Nomex. Pour protéger ce revêtement des ultraviolets solaires et de la corrosion due à l’oxygène atomique, on y a ajouté de l’aluminium et de l’oxyde de silicium.

Les premiers tests de déploiement menés lors d’une campagne de vol parabolique en Europe ont été couronnés de succès.

Fort de ces résultats très prometteurs, le CNES va pouvoir finaliser son dispositif pour ramener sa poubelle sur Terre.

Résistance à la corrosion

Hautement résistant à la dégradation thermo-oxydante, les polymères comme le PEI (polyétherimide), se sont imposés dans le domaine du diagnostic et de l’imagerie médicale où, à la différence de plastiques comme le polycarbonate, ils supportent, à la fois, des températures élevés et les attaques chimiques des produits nettoyants ou de diagnostic ! Grâce à sa résistance à la vapeur d’eau, le polysulfone (PSU), par exemple, est de plus en plus utilisé à la place du verre pour les tubes à essai.

Hautement résistant à la dégradation thermo-oxydante, les polymères comme le PEI (polyétherimide), se sont imposés dans le domaine du diagnostic et de l’imagerie médicale où, à la différence de plastiques comme le polycarbonate, ils supportent, à la fois, des températures élevés et les attaques chimiques des produits nettoyants ou de diagnostic ! Grâce à sa résistance à la vapeur d’eau, le polysulfone (PSU), par exemple, est de plus en plus utilisé à la place du verre pour les tubes à essai.

Les polymères haute performance présentent également un intérêt croissant en raison à leur résistance à la « fretting corrosion » ou corrosion de frottement. Tous les phénomènes d’oxydation, de corrosion ou autres modifications physicochimiques liés aux mouvements de deux surfaces en contact, mérite une grande attention pour tout ce qui concerne les pièces mécaniques.

D’où l’intérêt des polymères comme le PTFE, le célèbre Téflon, ou les polysulfones qui combinent résistance thermique et propriété autolubrifiante.

Mettez-leur la pression

Chocs ou compression, les plastiques nouvelles générations encaissent tous les coups ! Grâce aux nouvelles technologies des matériaux, les polymères haute performance sont désormais un produit de choix en matière de résistance. Même en cas d’importante sollicitation mécanique, les PA46 ou PPA gardent leur forme après coup.

En outre, leur prix et leur coût en termes de fabrication en font des matériaux attractifs et économiques ! Partout où des joints, des éléments isolants et des surfaces antidérapantes devant absorber les chocs, sont nécessaires, ces polymères s’imposent comme la solution révolutionnaire. Attention toutefois en cas de choc avec une météorite, à ce niveau ce n’est pas encore sûr qu’il résiste !

Papy fait de la résistance

Banal voire ringard, le polyéthylène de nos sacs plastiques, c’est à voir ! Non content d’être le polymère le plus utilisé, il prétend jouer désormais les super-héros. Nom de code UHMWPE pour Polyéthylène à très haute masse moléculaire.

Banal voire ringard, le polyéthylène de nos sacs plastiques, c’est à voir ! Non content d’être le polymère le plus utilisé, il prétend jouer désormais les super-héros. Nom de code UHMWPE pour Polyéthylène à très haute masse moléculaire.

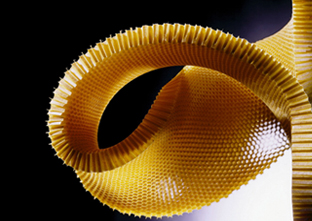

Les chimistes savent que la résistance thermique et mécanique des polymères dépend de la longueur des chaînes de molécules et de la qualité de leurs liaisons. Fort de ce constat, certains s’efforcent de modifier ces facteurs pour doper les polymères conventionnels et obtenir des plastiques haute performance moins coûteux à fabriquer et à mettre en œuvre.

Soumis à ce régime, le polyéthylène UHMWPE a littéralement cassé la baraque en fournissant des fibres deux fois plus résistantes que le Kevlar et 10 à 100 fois plus que l'acier.

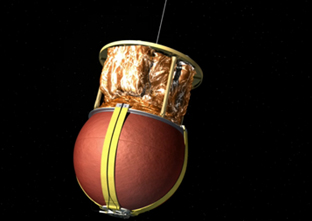

Après un début de carrière dans le levage et la traction, l'UHMWPE fait son entrée le domaine spatial. En 2007, il a été utilisé pour confectionner le filin très particulier utilisé pour ramener la capsule auxiliaire de la mission de Foton M3 de l’Agence Spatiale Européenne. Ce filin d’à peine un demi millimètre d'épaisseur mais long de 30 km a permis de suspendre la capsule et de la placer sur sa trajectoire de rentrée dans l’atmosphère, démontrant ainsi l’efficacité de ce nouveau «courrier spatial» sans propulsion à l’ergol, et donc bien moins coûteux.

Après un début de carrière dans le levage et la traction, l'UHMWPE fait son entrée le domaine spatial. En 2007, il a été utilisé pour confectionner le filin très particulier utilisé pour ramener la capsule auxiliaire de la mission de Foton M3 de l’Agence Spatiale Européenne. Ce filin d’à peine un demi millimètre d'épaisseur mais long de 30 km a permis de suspendre la capsule et de la placer sur sa trajectoire de rentrée dans l’atmosphère, démontrant ainsi l’efficacité de ce nouveau «courrier spatial» sans propulsion à l’ergol, et donc bien moins coûteux.