Chaleur intense ou froid polaire, la température est leur affaire !

Polymeres «Hot Résistance» pour la Guerre Froide

Dans les années 50, les laboratoires de l'US Air Force et de la Nasa ont cherché des polymères susceptibles d'être utilisés comme matrice de matériaux composites résistants aux hautes températures. Objectif : remplacer certaines pièces métalliques inadaptées aux performances des futurs engins aéronautiques militaires et spatiaux.

Pour cela, les chercheurs ont concentré leurs efforts sur les résines polyimides, utilisées depuis 1942 pour les stratifiés des premiers radômes et améliorées, après-guerre par la société DuPont de Nemours.

Les recherches de solutions alternatives, hors des Etats-Unis, a permis par la suite de mettre au point une cinquantaine d’autres polymères opérants dans la zone des 300°C. Une trentaine d’entre eux sont restés au stade expérimental en raison des difficultés de mise en œuvre. Quelques « fortes têtes » ont poursuivi la conquête des hautes températures dans des applications militaires à durée de vie limitée, comme les missiles.

Les recherches de solutions alternatives, hors des Etats-Unis, a permis par la suite de mettre au point une cinquantaine d’autres polymères opérants dans la zone des 300°C. Une trentaine d’entre eux sont restés au stade expérimental en raison des difficultés de mise en œuvre. Quelques « fortes têtes » ont poursuivi la conquête des hautes températures dans des applications militaires à durée de vie limitée, comme les missiles.

Plus prometteurs pour l’industrie, les autres s’affrontent désormais sur la base de normes et de critères plus ciblés : coût de fabrication et de mise en œuvre, résistance thermique et mécanique dans la durée, recyclabilité…

Voyage au bout de l'enfer pour les polymères

Tous les plastiques commencent à se dégrader avant d’atteindre leur température de fusion, seuil du passage à l’état liquide. Le palier à partir duquel leurs molécules entrent dans cette « zone de turbulences » est la « température de transition vitreuse » (Tg). C’est un critère essentiel pour choisir le bon polymère.

Tous les plastiques commencent à se dégrader avant d’atteindre leur température de fusion, seuil du passage à l’état liquide. Le palier à partir duquel leurs molécules entrent dans cette « zone de turbulences » est la « température de transition vitreuse » (Tg). C’est un critère essentiel pour choisir le bon polymère.

Pour une majorité de plastiques, ce point critique est situé entre 100 °C et 200°C, un niveau de résistance suffisant pour satisfaire aux usages courants, sans risques d’altération.

Quelques-uns, en revanche, conservent leur potentiel à des températures bien plus élevées, parfois jusqu’à 350 °C. Le plus connu est le PTFE de nos poêles à frire, plus connu sous le nom de Teflon, pour ses propriétés anti-adhésives.

Ces polymères thermostables intéressent les secteurs de pointe pour l’élaboration de matériaux - alliages copolymères, plastiques renforcés ou matériaux Composites à Matrices Organiques (CMO) – utilisés dans des conditions extrêmes.

D’un prix plus élevé que les plastiques de commodité, ces polymères organiques sont eux-mêmes en concurrence avec d’autres, inorganiques, utilisés comme matrices de matériaux composites utilisables dans la zone des 1000 °C, jusqu’alors chasse gardée des céramiques.

Les soldats du feu font peau neuve

Les polymères thermostables sont nécessaires pour des applications exigeant une résistance à des températures élevées ou au feu. C’est le cas des polyamides, de la famille des méta-aramides, des fibres, comme le Kermel, utilisés pour les tenues de protection.

Les polymères thermostables sont nécessaires pour des applications exigeant une résistance à des températures élevées ou au feu. C’est le cas des polyamides, de la famille des méta-aramides, des fibres, comme le Kermel, utilisés pour les tenues de protection.

Initialement destinées à l’usage militaire, cette fibre a vu le jour dans les années 1960. Ininflammable, stable jusqu’à des températures supérieures à 400°C, elle a d’emblée été retenue pour la confection des tenues des équipages des engins blindés. Avant de séduire les soldats du feu.

Ainsi depuis 2007, les pompiers français ont pu remiser leurs vêtements de cuir, source de nombreux malaises, pour les remplacer par des tenues d’intervention plus proches du corps et respirantes, en fibres polymères ignifugées !

Les plastiques soufflent le chaud et le froid

Si certains plastiques résistent bien au feu, en continu, qu’en est-il des chocs thermiques ? Là, encore, certains polymères thermostables s’imposent grâce à leur résilience lors d’exposition à des températures élevées comme à leur brusque variation.

Si certains plastiques résistent bien au feu, en continu, qu’en est-il des chocs thermiques ? Là, encore, certains polymères thermostables s’imposent grâce à leur résilience lors d’exposition à des températures élevées comme à leur brusque variation.

Ces changements de température, sont justement un problème majeur des éléments de structure, de voilure ou de fuselage des engins spatiaux ou aéronautiques.

C’est le cas par exemple des matériaux des antennes, des réflecteurs ou des structures de satellite exposés à des variations de température entre − 180 °C lorsque l’engin est dans l’ombre et 160 °C lorsqu’il est exposé au soleil… Difficile dans ces conditions de remplacer les alliages de métaux légers ! Les fibres de carbone à matrice époxyde ou bismaléimide le permettent.

L’utilisation de ces composites organiques sur un satellite de télécommunication de type Intelsat 5 permet un gain de masse de l’ordre de 4 %, soit un allégement de 9 kg au profit des circuits de communication.

Des plastiques pour les avions supersoniques

L’usage des polymères haute performance en aéronautique ne concerne pas seulement les éléments de structure et les équipements intérieurs. Il touche également la motorisation. Sur les avions civils de type Airbus, les entrées d’air des réacteurs sont désormais réalisées en composite à résines bismaléimides.

De même, alors que le seul frottement de l’air chauffe fréquemment à 250°C la surface des avions supersoniques militaires, les constructeurs n’hésitent plus à intégrer ces composites à résines organiques dans au moins un tiers de la masse de leurs appareils. Ainsi, la majeure partie du revêtement du Raptor F-22 de Lockheed-Martin est composée de fibres de carbone dans des composites en bismaléimide qui, outre leur bonne tenue aux températures élevées, permettent d’absorber les ondes radar et assure sa furtivité.

Peek, le surdoué prometteur

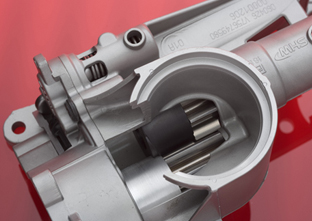

Dans la famille des polyaryléthercétones (ou PAEK), je voudrais une résistance aux hautes températures, à la fatigue, à l’usure et aux attaques chimiques… Bonne pioche ! Le polyétheréthercétone (siglé PEEK) est, sans aucun doute, le thermoplastique haute performance le plus en vogue.

Dans la famille des polyaryléthercétones (ou PAEK), je voudrais une résistance aux hautes températures, à la fatigue, à l’usure et aux attaques chimiques… Bonne pioche ! Le polyétheréthercétone (siglé PEEK) est, sans aucun doute, le thermoplastique haute performance le plus en vogue.

Il offre la meilleure combinaison de propriétés à température élevée (jusqu’à 310°C), possède une excellente résistance aux produits chimiques, à l’hydrolyse. En outre, sa biocompatibilité lui a ouvert les portes du monde médical où il remplace le titane des prothèses. Son seul défaut : avec sa température de mise en œuvre proche de la température de dégradation du matériau, le PEEK est délicat à manipuler. D’où un surcoût pour la transformation.

Des solutions sont à l’étude pour y remédier. À l’Ecole des Mines de Paris, par exemple, on a testé, avec succès des mélanges de PEEK et de polymère à cristaux liquides (LCP).

POUR EN SAVOIR PLUS

Home page : © NASA - Laboratoie spatial Columbus