Les polymères catalyseurs de révolution

Les plastiques font impression

Produire chez soi un buste à son effigie, une nouvelle poignée de meuble ou, pourquoi pas, un gâteau ressemblant comme deux gouttes d’eau à DD8, le petit robot de la saga Star Wars ; mais aussi, permettre aux fabricants de prothèses de concevoir des modèles totalement personnalisés ou aux spationautes en orbite de fabriquer depuis l’espace une nouvelle pièce pour en remplacer une défectueuse : tout cela est déjà possible ! Et ce n’est qu’un début tant les imprimantes 3D semblent tenir leurs promesses. Grâce à elles, les polymères, les poudres carbonées ou métalliques et également le sucre, la pâte d’amande et le chocolat peuvent prendre toutes les formes attendues en seulement quelques minutes. Le potentiel de ces imprimantes est quasiment sans limite et c’est bien pour cette raison qu’elles passionnent les designers, les ingénieurs ou encore les médecins et les cuisiniers.

Et ce succès, elles le doivent en grande partie aux polymères qui sont les matériaux les plus utilisés pour l’impression 3D.

Addictive addition

La véritable révolution de l’imprimante 3D tient au processus de fabrication des objets. Dans un schéma classique, on retire de la matière (dans des termes plus techniques, on parle de soustraction), un peu à l’image d’une sculpture, il y a donc beaucoup de perte de matière. On peut également injecter de la matière dans un moule, un processus efficace mais réservé à la production en grande série. Dans une imprimante 3D, la matière est ajoutée couche après couche un peu à la manière d’un millefeuille. Pour y parvenir, la forme souhaitée est conçue par ordinateur via un logiciel de CAO (Conception assistée par ordinateur). A noter que ces logiciels sont très nombreux et que certains sont gratuits ou développés en open source. Une fois le projet finalisé, un autre logiciel prend le relais : il découpe la modélisation 3D en couches 2D. L’imprimante reçoit alors le message et entre en action pour imprimer couche après couche. On parle de fabrication additive.

La véritable révolution de l’imprimante 3D tient au processus de fabrication des objets. Dans un schéma classique, on retire de la matière (dans des termes plus techniques, on parle de soustraction), un peu à l’image d’une sculpture, il y a donc beaucoup de perte de matière. On peut également injecter de la matière dans un moule, un processus efficace mais réservé à la production en grande série. Dans une imprimante 3D, la matière est ajoutée couche après couche un peu à la manière d’un millefeuille. Pour y parvenir, la forme souhaitée est conçue par ordinateur via un logiciel de CAO (Conception assistée par ordinateur). A noter que ces logiciels sont très nombreux et que certains sont gratuits ou développés en open source. Une fois le projet finalisé, un autre logiciel prend le relais : il découpe la modélisation 3D en couches 2D. L’imprimante reçoit alors le message et entre en action pour imprimer couche après couche. On parle de fabrication additive.

C’est une des raisons du succès de ces imprimantes dont la gamme dispose aujourd’hui de modèles peu coûteux et peu encombrants qui permettent à n’importe qui de produire tout type d’objets. Et c’est ce qui la rend particulièrement addictive !

Les polymères prennent la lumière

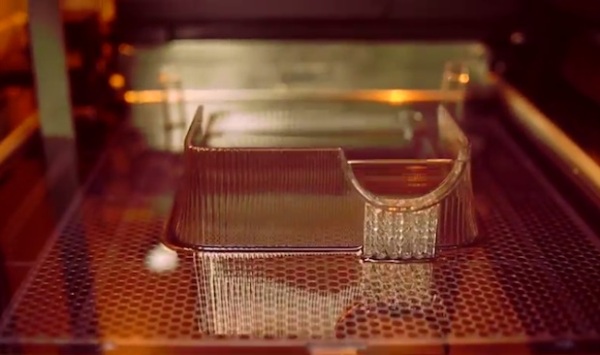

Pour faire simple, il existe deux grands types de techniques pour imprimer des objets en 3D. En premier lieu, et c’est par là que tout a commencé, la stéréolithographie, un procédé mis au point au milieu des années 1980 par Charles Hulls, l’un des inventeurs de l’impression 3D. Schématiquement, un rayon ultraviolet est envoyé dans une cuve remplie d’une résine photopolymère* : un polymère dont les molécules se modifient sous l’effet de la lumière ou plus exactement des ultraviolets. Le rayon ultraviolet « travaille » le polymère couche après couche. Quand le rayon frappe la matière, cette dernière se durcit tout en se liant à la couche du dessous. Une fois une couche achevée, la plateforme qui sert de support aux objets s’abaisse d’un cran. La surface de la cuve redevient liquide, et le laser peut façonner une nouvelle couche. Il n’y a donc aucune perte de matière.

Pour faire simple, il existe deux grands types de techniques pour imprimer des objets en 3D. En premier lieu, et c’est par là que tout a commencé, la stéréolithographie, un procédé mis au point au milieu des années 1980 par Charles Hulls, l’un des inventeurs de l’impression 3D. Schématiquement, un rayon ultraviolet est envoyé dans une cuve remplie d’une résine photopolymère* : un polymère dont les molécules se modifient sous l’effet de la lumière ou plus exactement des ultraviolets. Le rayon ultraviolet « travaille » le polymère couche après couche. Quand le rayon frappe la matière, cette dernière se durcit tout en se liant à la couche du dessous. Une fois une couche achevée, la plateforme qui sert de support aux objets s’abaisse d’un cran. La surface de la cuve redevient liquide, et le laser peut façonner une nouvelle couche. Il n’y a donc aucune perte de matière.

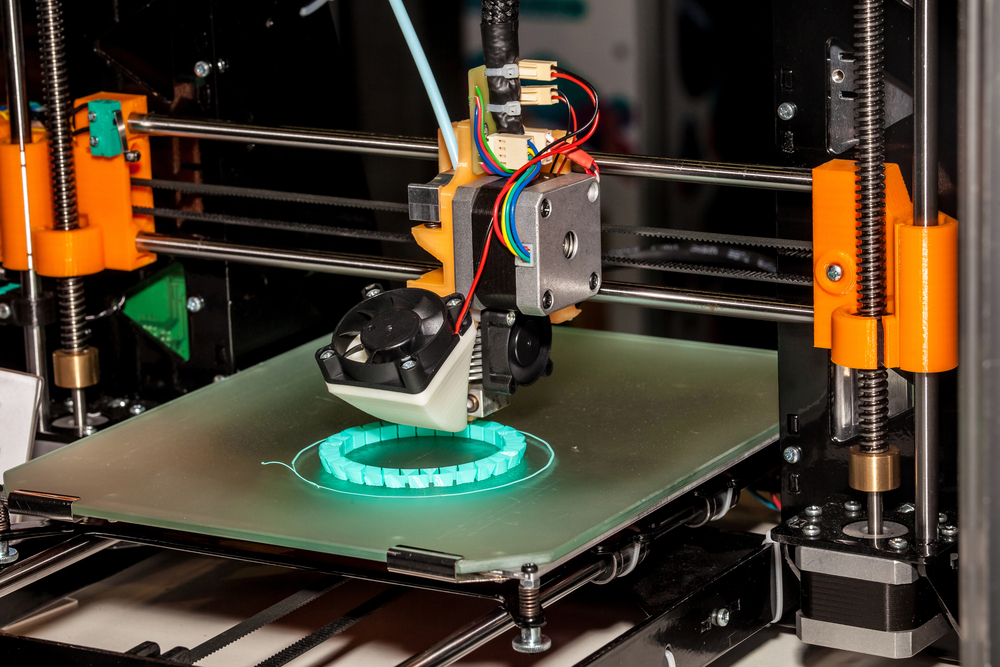

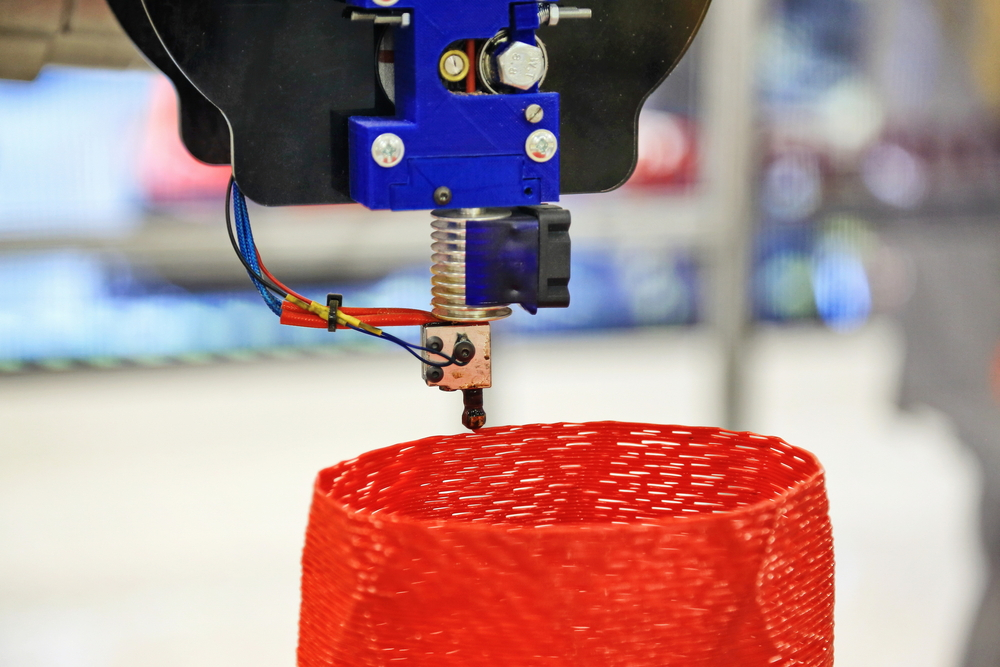

Le Fused Deposition Modeling (FDM) est l’autre procédé d’impression 3D, le plus répandu. Bien que le rendu soit moins fin qu’avec la stéréolithographie, il a pourtant révolutionné l’impression 3D en la rendant financièrement accessible au plus grand nombre. Les imprimantes 3D ayant pour base la technologie FDM impriment les pièces en gardant le principe du couche après couche de bas en haut, mais cette fois-ci en chauffant et en extrudant un filament thermoplastique généralement en ABS (acrylonitrile butadienestyrene ou acrylonitrile butadiène styrène) ou en PLA (polylactic acid ou acide polylactique), un polymère biodégradable à base d’amidon de maïs. La tête d’impression se déplace et largue à chaque passage une goutte de matière qui durcit immédiatement et vient se coller aux couches inférieures.

* Une résine photopolymère comprend une résine liante acrylique, un monomère éthylénique et un solvant.

Une profusion de polymères pour gagner de nouvelles dimensions

Si l’ABS et le PLA se taillent encore la part du lion, notamment auprès des particuliers, ce ne sont pourtant pas les seuls polymères utilisés dans l’impression 3D, loin s’en faut… Ainsi, dans un cadre industriel, les polyamides trouvent une place de choix. Mis à part le Nylon qui se présente sous une forme filaire, les polyamides prennent très souvent la forme d’une poudre compacte, fine, granuleuse et blanche. La technologie d’impression est assez proche de la FDM. Ces polymères sont d’une très grande stabilité, résistants aux chocs et rigides tout en gardant une relative flexibilité. Ils servent généralement à la fabrication d’engrenages, de pièces pour l’aérospatiale, l’automobile, la robotique, les prothèses… Les poudres de polyamide peuvent être couplées avec de l’alumide, un dérivé de l’aluminium pour gagner en solidité et pour une meilleure résistance à la chaleur.

Si l’ABS et le PLA se taillent encore la part du lion, notamment auprès des particuliers, ce ne sont pourtant pas les seuls polymères utilisés dans l’impression 3D, loin s’en faut… Ainsi, dans un cadre industriel, les polyamides trouvent une place de choix. Mis à part le Nylon qui se présente sous une forme filaire, les polyamides prennent très souvent la forme d’une poudre compacte, fine, granuleuse et blanche. La technologie d’impression est assez proche de la FDM. Ces polymères sont d’une très grande stabilité, résistants aux chocs et rigides tout en gardant une relative flexibilité. Ils servent généralement à la fabrication d’engrenages, de pièces pour l’aérospatiale, l’automobile, la robotique, les prothèses… Les poudres de polyamide peuvent être couplées avec de l’alumide, un dérivé de l’aluminium pour gagner en solidité et pour une meilleure résistance à la chaleur.

Dans le même ordre d’idée, on trouve aujourd’hui sur le marché des fils de PLA renforcés par de la poudre de carbone. Quant à l’imprimante capable d’imprimer du carbone, de nombreux industriels l’attendent de pied ferme. Des prototypes existent déjà, reste à peaufiner la mise au point, ce qui est une question de mois.

Le polypropylène est un thermoplastique que l’on retrouve dans des milliers d’objets du quotidien pour sa facilité de mise en œuvre et sa grande résistance. Son seul défaut est sa sensibilité aux rayonnements UV et de très mal supporter les hautes températures. Les fabricants de matières pour imprimantes 3D ont trouvé la parade en y ajoutant un additif. Et le résultat est à la hauteur des attentes puisque ce nouveau polypropylène baptisé simili-polypropylène est aujourd’hui très sollicité pour le niveau de détail qu’il permet lors de l’impression.

Le polypropylène est un thermoplastique que l’on retrouve dans des milliers d’objets du quotidien pour sa facilité de mise en œuvre et sa grande résistance. Son seul défaut est sa sensibilité aux rayonnements UV et de très mal supporter les hautes températures. Les fabricants de matières pour imprimantes 3D ont trouvé la parade en y ajoutant un additif. Et le résultat est à la hauteur des attentes puisque ce nouveau polypropylène baptisé simili-polypropylène est aujourd’hui très sollicité pour le niveau de détail qu’il permet lors de l’impression.

C’est relativement nouveau, les industriels proposent depuis peu un fil à base d’élastomère pour faire gagner de la souplesse aux objets imprimés. L’intérêt est immense, car les objets peuvent désormais être pliés, tordus, étirés et reprendre leur forme initiale. Encore onéreux, ces fils devraient tout de même voir leur prix baisser dans les mois qui viennent, et chacun pourra alors imprimer sa propre coque de smartphone.

Pour finir, certaines pièces sont tellement complexes et d’une telle finesse qu’elles ne peuvent être imprimées sans être renforcées pour éviter qu’elles ne se cassent. C’est le cas par exemple de très fin treillis ou d’assemblages de tout petits engrenages. Il faut créer des supports d’impression qui pourront être facilement retirés une fois la pièce imprimée. C’est donc vers l’alcool polyvinylique (PVA), un polymère qui se dissout dans l’eau, que les fabricants se sont tournés. Les supports sont installés sur la table d’impression, et l’objet est imprimé autour. Il ne reste qu’à tremper l’ensemble dans de l’eau pour dissoudre le PVA du support et ainsi voir apparaître une pièce parfaite.