En 3D, le plastique fait bonne impression

Avec le plastique, un nouvel âge du «Faire»

La plupart de nos biens de consommations sont encore fabriqués selon les deux processus de transformation conventionnels. Soit par soustraction de matière, selon les techniques qui vont de la sculpture classique à l’usinage industriel… Soit par moulage ou forgeage de la matière préalablement ramollie afin de lui donner sa forme définitive.

Fondée sur l’ajout successif de matière, la nouvelle approche imaginée dans les années 80 annonce sans doute une rupture. Destinée d’abord aux bureaux d’études, pour le prototypage rapide, elle inspire désormais une large communauté de « makers » résolus à bousculer les méthodes de fabrication et au-delà toute notre culture industrielle, avec les technologies de l’additive manufacturing, aujourd’hui popularisée par l’impression 3D.

Un mouvement où, dès l’origine, les matières plastiques ont joué un rôle au premier plan.

Quand l'innovation ne tient qu'à un fil

Salami, en entrée et millefeuille, au dessert ! Tel est le régime de base de toutes les imprimantes 3D. Autrement dit, l’automate commence par débiter en tranches le modèle numérique transmis par l’ordinateur avant de le reproduire en couches successives avec la matière de base, le plus souvent un polymère, modifiée par la source d’énergie adaptée.

Salami, en entrée et millefeuille, au dessert ! Tel est le régime de base de toutes les imprimantes 3D. Autrement dit, l’automate commence par débiter en tranches le modèle numérique transmis par l’ordinateur avant de le reproduire en couches successives avec la matière de base, le plus souvent un polymère, modifiée par la source d’énergie adaptée.

C’est Charles Hull, inventeur américain de stéréolithographie (SLA en anglais) et fondateur de 3Dsystem qui a ouvert la voie en pilotant, selon ce principe, la polymérisation de résines liquides photosensibles par faisceau laser. Longtemps réservée aux professionnels, cette technologie est désormais accessible sur des imprimantes vendues à moins de 3000€.

Autre procédé à usage professionnel, le frittage sélectif par laser (SLS en anglais) permet d’agréger par rayonnement infrarouge de fines pellicules de poudre de différents matériaux : des polyamides comme le nylon, mais aussi les métaux et les céramiques.

Autre procédé à usage professionnel, le frittage sélectif par laser (SLS en anglais) permet d’agréger par rayonnement infrarouge de fines pellicules de poudre de différents matériaux : des polyamides comme le nylon, mais aussi les métaux et les céramiques.

Inspiré de nos imprimantes à jet d’encre, le procédé de modelage à jets multiples s’adresse également aux professionnels. Il consiste à superposer - et non plus à étaler - de fines pellicules (2/100 de mm) de polymère liquide durcies au contact de rayons UV.

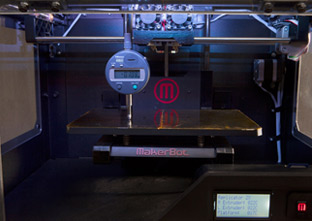

L’engouement pour l’impression 3D ne tient finalement qu’à un fil. Celui qui alimente les imprimantes de type FDM (pour fused deposition modeling). Cette technique consiste à déposer, grâce à une micro-buse d’extrusion se déplaçant sur trois axes, le polymère en fusion d’un filament plastique. C’est sur elle que misent les nombreuses marques en compétition sur le marché de l’impression « grand public ».

Les plastiques toujours au premier rang

Les matériaux utilisés en impression 3D se répartissent en quatre grandes catégories : d’abord des polymères, utilisés avec presque tous les procédés puis les métaux et les céramiques auxquels il faut ajouter des matières organiques, à destination alimentaire ou médicale…

Parmi les différentes techniques de fabrication additive, seul le frittage laser autorise, en plus des polyamides, l’usage de poudre métallique ou céramique. Destinées au prototypage, la stéréolithographie et le modelage à jets multiples exigent des résines liquides formulées spécialement pour imiter le comportement des polymères de la plasturgie. C’est ainsi, par exemple, que le polypropylène (PP), très apprécié pour sa résistance et sa souplesse mais interdit d’impression 3D en raison de sa sensibilité à la chaleur et au rayonnement UV, est remplacé par un simili-polypropylène liquide.

Les constructeurs d’équipements ont déposé des brevets, à la fois, pour les équipements et les matières de base. Chacun propose donc sa propre gamme de consommables tout en restant très discrets sur leur composition.

Les constructeurs d’équipements ont déposé des brevets, à la fois, pour les équipements et les matières de base. Chacun propose donc sa propre gamme de consommables tout en restant très discrets sur leur composition.

Plus connues du grand public, les imprimantes personnelles de type FDM transforment des fils plastique. Les deux thermoplastiques utilisés pour la plupart des impressions sont l’ABS (acrylonitrile butadiène styrène) popularisé par les Lego et le PLA (acide polylactique), le plus connu des plastiques biodégradables. Certains modèles acceptent le nylon. D’autres, plus récentes transforment des denrées alimentaires : chocolat, fromage, sucre ou gélatines…

Do it yourself !

La plupart sont jeunes, parfois encore adolescents et souvent étudiants. Leurs gourous ont à peine 25 ans. Plus qu’un slogan « do it yourself » est leur credo. Ce sont les « makers »… C’est-à-dire, en fait, des ingénieurs, des designers, des plasticiens, des bricoleurs voire des hackers qui se rencontrent dans les « fab labs » pour concrétiser leurs projets avec des microprocesseurs open-source…

La plupart sont jeunes, parfois encore adolescents et souvent étudiants. Leurs gourous ont à peine 25 ans. Plus qu’un slogan « do it yourself » est leur credo. Ce sont les « makers »… C’est-à-dire, en fait, des ingénieurs, des designers, des plasticiens, des bricoleurs voire des hackers qui se rencontrent dans les « fab labs » pour concrétiser leurs projets avec des microprocesseurs open-source…

Les pros de l’impression 3D, installés depuis une vingtaine d’année dans leurs bureaux d’études, sous l’autorité des industries de pointe, les toisent avec hauteur. Ils ont tort car en 2013, avec son fanzine Make: et la force de frappe d’internet et des réseaux sociaux, ce mouvement a réuni près de 450000 de ces « bricolos » dans plus d’une centaine de manifestations locales ou internationales, à travers le monde.

C’est aussi dans et autour de ces « fab labs » que se dessinent les nouveaux contours du marché de l’impression 3D. On y conçoit de nouveaux modèles d’imprimantes, destinés à être commercialisés, grâce au crowdfunding – ou financement participatif - à moins de 500€.

À la fois, centre de formation, magasins de consommables, libre-service pour l’impression de fichiers, ils sont aussi les principaux relais pour les commandes passées sur les sites internet comme Hubs.

Replicator, bientôt en accès libre au supermarché

Estimé aujourd’hui à 2,2 milliards de dollars, le marché mondial de l’impression 3d intéresse principalement les bureaux d’études des industries de pointe et leurs prestataires qui utilisent ces technologies pour le prototypage rapide. Mais, avec l’arrivée d’imprimantes personnelles bon marché, il est promis à une croissance rapide.

Estimé aujourd’hui à 2,2 milliards de dollars, le marché mondial de l’impression 3d intéresse principalement les bureaux d’études des industries de pointe et leurs prestataires qui utilisent ces technologies pour le prototypage rapide. Mais, avec l’arrivée d’imprimantes personnelles bon marché, il est promis à une croissance rapide.

Quelle que soit sa taille, ce gâteau aux contours encore incertain, attise la convoitise de nombreux convives. Locomotives de la « démocratisation », de nombreuses start-up mettent au défi les constructeurs reconnus, fournisseurs des professionnels du prototypage, avec des imprimantes de bureau bon marché et relativement performantes…

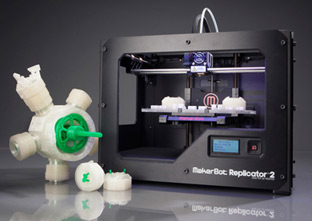

Parmi ces jeunes pousses, les plus talentueuses tombent souvent dans l’escarcelle des deux géants du secteur, 3D Systems, pionnier de la stéréolithographie ou Stratasys qui vient d’acquérir MakerBot, à l’origine de la Replicator, une des machines favorites des fondus de l’impression 3D.

Parmi ces jeunes pousses, les plus talentueuses tombent souvent dans l’escarcelle des deux géants du secteur, 3D Systems, pionnier de la stéréolithographie ou Stratasys qui vient d’acquérir MakerBot, à l’origine de la Replicator, une des machines favorites des fondus de l’impression 3D.

À défaut de pouvoir se l’offrir, les designers en herbe pourront bientôt l’utiliser dans les corners d’impression 3D que le constructeur développe un peu partout. Sous sa propre marque au États-Unis, dans le cadre des hypermarchés Auchan.