Le courant passe avec les polymères

Chirurgie laser pour les thermoplastiques

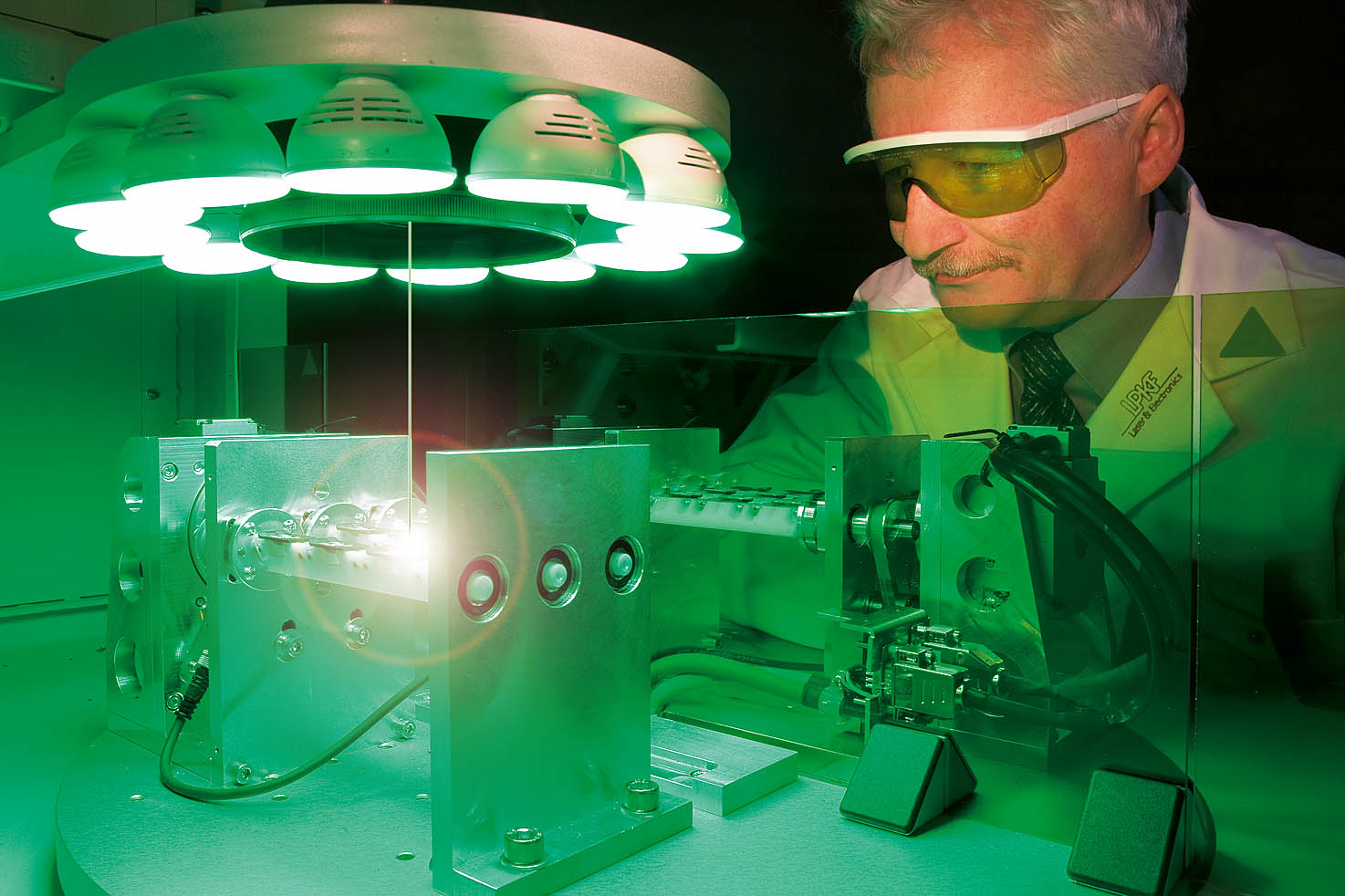

Pour réaliser une pièce via la technique de la plastronique, différentes solutions existent, mais l’une des plus courantes et des mieux maîtrisées repose sur la technologie du laser développée par l’allemand LKPF, précurseur dans le domaine. Les dispositifs d’interconnexion moulés – MID en anglais pour molded interconnect device – sont fabriqués via la méthode de structuration directe par laser – en anglais, LDS pour laser direct structuring. Si les circuits imprimés classiques utilisent du silicium et des métaux, les éléments entrant dans la fabrication des MID sont composés du mélange d’un polymère thermoplastique et d’un additif à base de cuivre. Cet additif est ensuite activé par le passage d’un laser qui laisse apparaître des particules de cuivre à la surface de la pièce. Il ne reste plus qu’à plonger celle-ci dans un bain catalyseur pour faire « grossir » la couche de cuivre jusqu'à obtenir l’épaisseur voulue (quelques microns suffisent, en moyenne).

Généralement, le cuivre remplit parfaitement la fonction de conduction électrique. Pour certains circuits quasi microscopiques – lors de microcâblage, par exemple – qui nécessitent une grande finesse, un mélange de nickel et d’or est parfois utilisé.

Toujours à propos du laser, il existe également une méthode moins répandue dite d’« ablation laser ». A l'inverse de l’activation laser, le faisceau laser est utilisé pour rendre certaines zones isolantes en pulvérisant la matière. C’est un peu le négatif de la technique précédente. La méthode s’avère particulièrement efficace pour la réalisation d'antennes passives.

Sous les plastiques la haute technologie

La maî trise de la technologie est telle que de nombreux objets usuels sont désormais fabriqués en très grande série via la plastronique. Sous la banalité d’un simple objet peut se cacher un trésor de technologie. L’un de ces objets les plus connus est sans nul doute le détecteur de fumée aujourd’hui obligatoire dans de nombreux pays. Le détecteur de fumée est composé d’un boîtier en polypropylène moulé dans lequel sont insérés les différents éléments. La technologie MID a grandement permis de simplifier sa conception. Le support de batterie et les différentes connexions sont directement intégrés à la pièce, formant ainsi la totalité des contacts métalliques. Les fils « volants » de connexion et l’étape complexe de soudage pour l’assemblage ne sont plus nécessaires, ce qui entraîne une baisse du coût de fabrication.

trise de la technologie est telle que de nombreux objets usuels sont désormais fabriqués en très grande série via la plastronique. Sous la banalité d’un simple objet peut se cacher un trésor de technologie. L’un de ces objets les plus connus est sans nul doute le détecteur de fumée aujourd’hui obligatoire dans de nombreux pays. Le détecteur de fumée est composé d’un boîtier en polypropylène moulé dans lequel sont insérés les différents éléments. La technologie MID a grandement permis de simplifier sa conception. Le support de batterie et les différentes connexions sont directement intégrés à la pièce, formant ainsi la totalité des contacts métalliques. Les fils « volants » de connexion et l’étape complexe de soudage pour l’assemblage ne sont plus nécessaires, ce qui entraîne une baisse du coût de fabrication.

Le nombre de composants est lui aussi fortement diminué : le circuit imprimé, les fils et connecteurs sont remplacés par les pistes conductrices directement gravées sur le MID. Mieux encore, des antennes raccordant les détecteurs de fumée à un réseau peuvent facilement être intégrées en changeant la programmation du laser. Bien entendu, avec cette technologie, la fixation d’une simple LED ne pose aucun problème.

Feu plasmatique pour tous les polymères

Si la technologie par laser a été le catalyseur de la révolution plastronique, elle comporte tout de même certains petits défauts : avant moulage, il fau t ajouter un additif au polymère et baigner la pièce dans un bain chimique. Rien qui ne vienne vraiment remettre en question cette formidable technologie. Quoique… Aussi, le français S2P, une entreprise issue du pôle européen de plasturgie, a réussi à mettre au point un nouveau processus baptisé Plasmacoat 3D pour graver les circuits en utilisant une torche plasma. Pour mémoire, le plasma est le quatrième état de la matière. Très riche en énergie, celui-ci est constitué d’atomes ayant perdu au moins un électron. Avec le procédé Plasmacoat 3D, de la poudre d’un matériau métallique (du cuivre ou du zinc) est injectée dans de l’argon à l’état plasmatique.

t ajouter un additif au polymère et baigner la pièce dans un bain chimique. Rien qui ne vienne vraiment remettre en question cette formidable technologie. Quoique… Aussi, le français S2P, une entreprise issue du pôle européen de plasturgie, a réussi à mettre au point un nouveau processus baptisé Plasmacoat 3D pour graver les circuits en utilisant une torche plasma. Pour mémoire, le plasma est le quatrième état de la matière. Très riche en énergie, celui-ci est constitué d’atomes ayant perdu au moins un électron. Avec le procédé Plasmacoat 3D, de la poudre d’un matériau métallique (du cuivre ou du zinc) est injectée dans de l’argon à l’état plasmatique.

L’ensemble est ensuite projeté sur la surface de la pièce en suivant, tout comme le laser, le chemin du futur circuit imprimé. L’adhésion sur le substrat est parfaite quel que soit le polymère utilisé. Aujourd’hui, cette technique intéresse particulièrement les équipementiers automobiles, notamment pour la conception des systèmes d’éclairage à LED.

De nouvelles encres pour conduire l'électricité

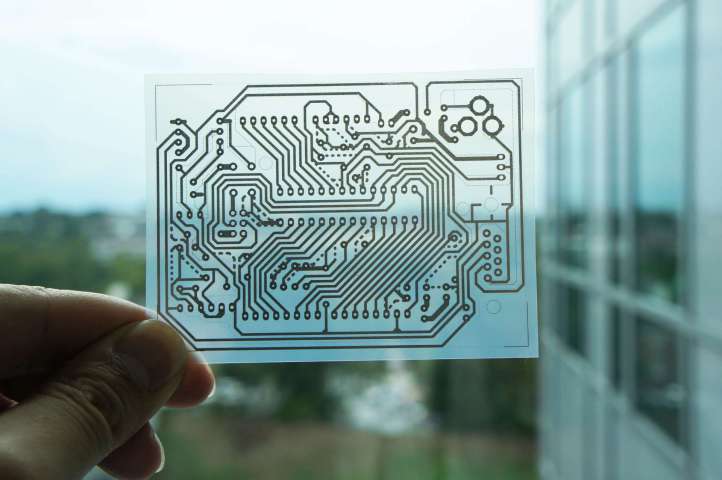

Pendant ce temps-là, la recherche avance à grands pas. L’idée actuelle est de s’affranchir du laser ou autre torche plasma pour insérer directement un circuit électronique sur une pièce plastique via une imprimante. Le défi est de taille car il consiste à inventer des encres qui puissent adhérer à tous les types de plastiques et surtout qui soient en mesure de conduire l’électricité. Pour cela, les chercheurs s’intéressent de très près aux polymères, et plus particulièrement aux polymères constitués de petites molécules carbonées qui conduisent mieux l’électricité. Bien qu’étant encore à un stade préindustriel, ces encres dites polymériques existent déjà et seraient composées de polyanalynine ou de polypyrrole. Cette technologie, encore en quête de maturité, permettrait de couvrir des surfaces de quelques microns, pour les circuits électriques, comme des grandes surfaces de plusieurs mètres carrés.

Elles peuvent être déposées sur toute une variété de supports, plats ou non, flexibles, transparents, robustes, recyclables, etc., permettant ainsi une grande latitude et offrant la possibilité d’empiler les couches en fonction de l’objet attendu. C’est notamment cette technique qui devrait être utilisée dans un proche futur pour concevoir des smartphones souples.

Avenir glorieux pour les polymères conducteurs d'électricité

Beaucoup d’industries s’intéressent de très près à cette technologie prometteuse. Certes, elles y voient une façon de réduire leurs coûts. L’investissement pour une usine de production est approximativement cent fois inférieur à celui d’une usine de puces silicium. Le prototypage est aussi beaucoup plus rapide puisque, à partir d’un dessin, il suffit d’un mois pour disposer du composant électronique imprimé sur un substrat plastique. Mais cette technologie n’apporte pas seulement des avantages économiques. Dans leur perpétuelle course à la légèreté, les équipementiers automobiles ou aéronautiques y voient la possibilité de designer de nouveaux types de panneaux tactiles regroupant en quelques grammes les principales fonctions qu’il faut avoir sous la main pour le confort des conducteurs et de leurs passagers (climatisation, divertissement, télécommunication, etc.).

La console se fera tour à tour élément décoratif, en reproduisant un matériau flatteur pour les yeux par exemple, ou encore écran ou centre de contrôle des principales fonctions du véhicule. Et tout cela parce que des chercheurs ont trouvé le moyen de rendre un petit bout de plastique conducteur d’électricité.