Des polymères dopés à l'électronique pour gagner en intelligence

Les plastiques séduisent les électroniciens

La plastronique… Ce mot a fait son apparition il y a moins d’une dizaine d’années. Après les ères de l’électronique, de la micro-électronique ou encore du numérique, place à cette discipline qui ne cesse d’évoluer et de prendre de l’importance. Mélange ingénieux de l’électronique et de la plasturgie, la plastronique vise à intégrer des fonctions électroniques à des formes tridimensionnelles de plastiques moulés. En d’autres termes, il s’agit de rendre ces pièces plastiques intelligentes. Pour y parvenir, différentes techniques existent, dont l’une des plus courantes est le gravage du circuit électronique par laser. C’est bien là la véritable révolution promise par la plastronique puisque, jusqu’alors, les éléments en plastique avaient avant tout des fonctions mécaniques ou esthétiques. L’émergence des objets connectés a changé la donne.

Aujourd’hui, la plastronique trouve notamment de nombreuses applications dans les domaines de la téléphonie, des objets connectés mais également dans la conception de certains tableaux de bord de voitures.

De longues fiancailles

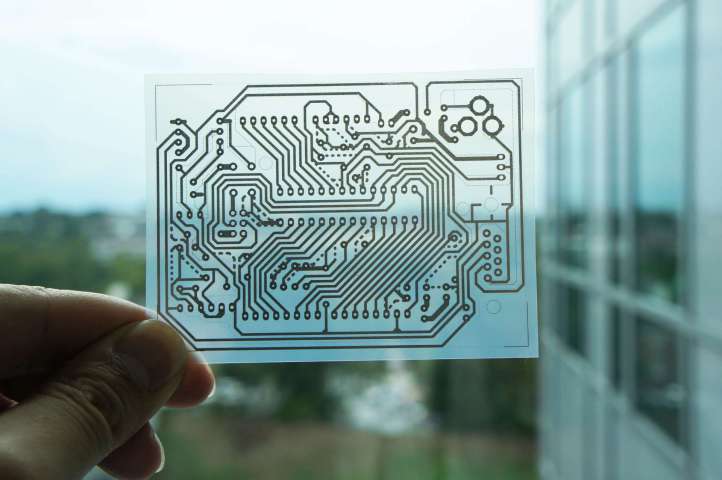

Mais pourqu oi parler de révolution ? La complémentarité entre les plastiques et l’électronique n’est pas si nouvelle. La fameuse carte à puce, inventée en 1974, était déjà constituée d’un microprocesseur en silicium apposé, dans un premier temps, sur un support en phénol formaldéhyde mieux connu sous le nom de bakélite. Aujourd’hui, ces cartes sont constituées d’un assemblage de plusieurs couches de polychlorure de vinyle, autrement dit de PVC. Les circuits imprimés flexibles, ou circuits souples, existent également depuis des décennies. Ceux-ci sont généralement utilisés comme connecteurs pour relier deux éléments d’un dispositif électronique en mouvement l’un par rapport à l’autre. Pour cela, les circuits électroniques sont encapsulés dans des feuilles de polyamide.

oi parler de révolution ? La complémentarité entre les plastiques et l’électronique n’est pas si nouvelle. La fameuse carte à puce, inventée en 1974, était déjà constituée d’un microprocesseur en silicium apposé, dans un premier temps, sur un support en phénol formaldéhyde mieux connu sous le nom de bakélite. Aujourd’hui, ces cartes sont constituées d’un assemblage de plusieurs couches de polychlorure de vinyle, autrement dit de PVC. Les circuits imprimés flexibles, ou circuits souples, existent également depuis des décennies. Ceux-ci sont généralement utilisés comme connecteurs pour relier deux éléments d’un dispositif électronique en mouvement l’un par rapport à l’autre. Pour cela, les circuits électroniques sont encapsulés dans des feuilles de polyamide.

Idem pour les puces de radio-identification – ou RFID pour radio frequency identification –, qui permettent à n’importe quel objet d’être identifié à distance. Cette puce connaît un véritable succès auprès des logisticiens et il n’est pas rare de la trouver moulée dans des caisses ou des cagettes en plastique. C’est notamment le cas pour le transport des denrées périssables ou des médicaments qui nécessitent une traçabilité sans faille.

...Pour un mariage réussi

Encouragées par la réussite de leur association, plasturgie et électronique ont ensuite cherché à étendre leur domaine d’application en tentant de s’affranc hir du silicium. Ainsi, de nouveaux substrats – la partie sur laquelle repose le circuit électronique – en polyéthylène téréphtalate (PET) sont apparus. En effet, il y a encore quelques années, tous les substrats étaient des surfaces planes à deux dimensions, une contrainte imposée par le manque de souplesse du silicium. Avec l’intégration de circuits électroniques directement dans la pièce, la donne a changé et a ouvert la voie à de nouveaux objets à la fois plus intelligents et toujours plus beaux. Plus ambitieux encore, des chercheurs ont réussi à insérer des fils électriques en métal dans du polyamide ouvrant ainsi la voie aux substrats souples et déformables (voir l’interview de Johan De Baets dans la rubrique le plastique vu par).

hir du silicium. Ainsi, de nouveaux substrats – la partie sur laquelle repose le circuit électronique – en polyéthylène téréphtalate (PET) sont apparus. En effet, il y a encore quelques années, tous les substrats étaient des surfaces planes à deux dimensions, une contrainte imposée par le manque de souplesse du silicium. Avec l’intégration de circuits électroniques directement dans la pièce, la donne a changé et a ouvert la voie à de nouveaux objets à la fois plus intelligents et toujours plus beaux. Plus ambitieux encore, des chercheurs ont réussi à insérer des fils électriques en métal dans du polyamide ouvrant ainsi la voie aux substrats souples et déformables (voir l’interview de Johan De Baets dans la rubrique le plastique vu par).

Intelligents, beaux, résistants...Des rejetons bien nés

Intelligents, esthétiques…, les objets issus de la plastronique frisent donc la perfection. Outre ces qualités, ils sont également particulièrement résistants. En effet, auparavant, il fallait fixer des plaques électroniques sur des pièces en plastique par collage ou soudure. Une opération minutieuse et onéreuse. Une soudure qui lâche se solde bien souvent par des dysfonctionnements, voire des pannes, surtout si l’objet est fréquemment utilisé, comme le sont par exemple les volants des voitures ou les brosses à dents connectées. Avec la plastronique, la pièce est moulée d’un seul bloc, donc insensible aux vibrations en tout genre.

Dans le secteur automobile, c’est la marque BMW qui a ouvert la voie en équipant ses volants de pièces issues de la plastronique. Après un essai concluant, le constructeur a commencé à envisager de personnaliser ses volants en leur conférant différentes options.

Pour ce faire, rien de plus simple ; il suffit de changer le chemin du circuit pour le raccorder à d’autres fonctions et lui donner ainsi de nouvelles possibilités d’utilisations. Les fabricants trouvent là une opportunité de gagner en flexibilité, puisque chaque volant peut être décliné en fonction des préférences locales. Par exemple, en Europe, les conducteurs aiment pouvoir régler leur radio depuis leur volant, alors qu’en Amérique du Nord, ils préfèrent y trouver les fonctions de régulation de vitesse.

Incontournables polymères pour les objets connectés

Pas un jour ne passe sans que, quelque part dans le monde, une ambitieuse start-up ne commercialise un objet connecté, dit « intelligent », qui change la v ie des particuliers et celle des entreprises… D’un point de vue économique, ce marché progresse de 20% par an et devrait peser 2 200 milliards de dollars en 2020 avec près de 80 milliards d’objets produits. Outre l’imagination débordante des « startupeurs », cette progression s’explique par les possibilités qu’offre la plastronique, une technique de fabrication aux coûts relativement peu élevés grâce aux polymères et qui permet surtout de mouler directement les parties électroniques dans l’objet sans en perturber le design. Outre les gadgets, d’autres objets sont conçus pour améliorer la productivité des entreprises ou plus simplement le bien-être des individus.

ie des particuliers et celle des entreprises… D’un point de vue économique, ce marché progresse de 20% par an et devrait peser 2 200 milliards de dollars en 2020 avec près de 80 milliards d’objets produits. Outre l’imagination débordante des « startupeurs », cette progression s’explique par les possibilités qu’offre la plastronique, une technique de fabrication aux coûts relativement peu élevés grâce aux polymères et qui permet surtout de mouler directement les parties électroniques dans l’objet sans en perturber le design. Outre les gadgets, d’autres objets sont conçus pour améliorer la productivité des entreprises ou plus simplement le bien-être des individus.

Cette explosion de nouveaux objets réclame donc de nouvelles interfaces et des capteurs mieux intégrés pour améliorer leur fiabilité et simplifier leur fabrication. Ces technologies doivent également être compatibles avec les chaînes de production en faisant appel à des techniques déjà existantes dans la robotique, la plasturgie et l’impression.