« Nos polymères sont au premier rang dans l’aventure des technologies nomades »

Quel est le rôle de Piezotech au sein d'Arkema ?

La société Piezotech qui développe depuis une vingtaine d’années une gamme de polymères fluorés à très haute valeur ajoutée a été acquise par Arkema en 2010 et se développe au sein de l’incubateur du groupe. Concrètement, les sociétés hébergées dans l’incubateur ciblent, avec l’aide de leurs relais dans la recherche universitaire, les start-up et les projets innovants susceptibles d’avoir recours aux performances de polymères avancés.

Les polymères électroactifs qui sont notre domaine de prédilection entrent évidemment dans cette catégorie. Ils se retrouveront à terme, sous forme de poudre, de films minces ou d’encres, dans de nombreux objets du quotidien, connectés et interactifs.

Piezotech assure une veille permanente et peut, le cas échéant, mobiliser des capacités de recherche et développement internes ou externes, puis les équipements appropriés pour finaliser une solution sur-mesure, à l’échelle industrielle.

Ces polymères sont-ils concurrencés par d'autres matériaux ?

Depuis près d’un demi-siècle, le domaine des dispositifs piézoélectriques repose pour une large part sur l’exploitation de matériaux traditionnels comme les céramiques PTZ. Ils sont présents dans de nombreuses applications sensorielles, comme capteur ou actionneur, intégrés dans le domaine des automatismes industriels, de la métrologie, du diagnostic médical, de la robotique, de l’aéronautique, de l’automobile ou bien sûr de l’électronique.

Depuis près d’un demi-siècle, le domaine des dispositifs piézoélectriques repose pour une large part sur l’exploitation de matériaux traditionnels comme les céramiques PTZ. Ils sont présents dans de nombreuses applications sensorielles, comme capteur ou actionneur, intégrés dans le domaine des automatismes industriels, de la métrologie, du diagnostic médical, de la robotique, de l’aéronautique, de l’automobile ou bien sûr de l’électronique.

L’arrivée des polymères électroactifs est plus récente et ils font encore l’objet de nombreuses recherches. Ils se présentent comme une alternative, pour certaines utilisations classiques seulement. Leur formidable potentiel réside surtout dans la création et la diffusion de nouvelles applications, peu coûteuse car destinées à une très grande diffusion.

Quelles sont les principales familles de polymères concernés ?

Différentes classes de matériaux sont aujourd’hui étudiées, dont les élastomères silicones ou acryliques qui se contractent par effet électrostatique, ou encore des gels de polymères conducteurs ou ioniques qui se déforment suite à la migration des espèces chargées. Parmi ces matériaux, les polymères fluorés électroactifs, notamment les dérivés du PVDF font l’objet d’un intérêt croissant car ce sont les seuls polymères imprimables qui possèdent, par ailleurs, de hautes propriétés électromécaniques.

Différentes classes de matériaux sont aujourd’hui étudiées, dont les élastomères silicones ou acryliques qui se contractent par effet électrostatique, ou encore des gels de polymères conducteurs ou ioniques qui se déforment suite à la migration des espèces chargées. Parmi ces matériaux, les polymères fluorés électroactifs, notamment les dérivés du PVDF font l’objet d’un intérêt croissant car ce sont les seuls polymères imprimables qui possèdent, par ailleurs, de hautes propriétés électromécaniques.

C'est donc, selon vous, le matériau le plus prometteur ?

Le PVDF ferroélectrique a fait ses preuves dans de nombreuses applications qui vont des capteurs de chocs ou de pression aux hydrophones, en passant par les sonars ou les détecteurs infrarouges. Mais, sous sa forme initiale, il présente certains inconvénients.

Par exemple, la nécessité d’étirer les films de PVDF pour lui conférer ses propriétés électroactives limite son utilisation. De plus, il n’est pas imprimable et ne peut être commercialisé que sous forme de films polarisés d’épaisseurs de dix à plusieurs centaines de microns, ce qui limite son développement en électronique organique. Notre objectif est d’identifier ses faiblesses pour les contourner et mettre à profit les formidables atouts dont il dispose par ailleurs.

Quelles sont vos avancées en ce sens ?

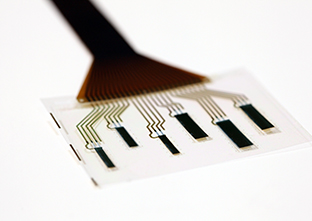

Nous sommes parvenus à formuler des dérivés du PVDF qui permettent de s’affranchir de l’étape d’étirage. Ces copolymères cristallisent aisément, sont solubles dans différents solvants et, surtout, ils sont imprimables par différentes techniques : enduction, sérigraphie, jet d’encre…

Nous sommes parvenus à formuler des dérivés du PVDF qui permettent de s’affranchir de l’étape d’étirage. Ces copolymères cristallisent aisément, sont solubles dans différents solvants et, surtout, ils sont imprimables par différentes techniques : enduction, sérigraphie, jet d’encre…

L’impression permet le dépôt de films ultraminces (de quelques nanomètres à quelques microns) qui sont facilement polarisables, à faible coût, sur de grandes surfaces. Ils peuvent être associés à d’autres polymères (imprimables, conducteurs, semi-conducteurs, électroluminescents), ce qui offre de vastes perspectives de développement

Quelles sont les domaines d'applications les plus prometteurs pour vos produits ?

Nos polymères vont participer à l’aventure des technologies portables telles que les montres et les lunettes intelligentes ou encore les dispositifs d’assistance médicale implantables sur des vêtements pour leur apporter des propriétés haptiques ou sensorielles.

Nos polymères vont participer à l’aventure des technologies portables telles que les montres et les lunettes intelligentes ou encore les dispositifs d’assistance médicale implantables sur des vêtements pour leur apporter des propriétés haptiques ou sensorielles.

Mais le grand marché que nous visons en priorité est celui de l’électronique imprimée qui a vu le jour ces dernières années. Les composants électroniques simples, tels que les transistors, capteurs ou connexions, peuvent désormais être imprimés à l’aide d’encres conductrices et de couches minces de polymères électroactifs. Il devient donc possible de fabriquer à faibles coûts ces dispositifs électroniques sur des surfaces flexibles telles que du tissu, du papier ou des plastiques souples, même de très grande taille. Les nombreuses applications de l’électronique imprimée pourront se développer à grande échelle : des étiquettes intelligentes aux écrans flexibles en passant par les capteurs ultra-fins.