Les bureaux de recherche s'activent

Ça chauffe sous le capot !

Sous le capot, les polymères trouvent aussi leur place, et c’est même là que se situent les innovations les plus intéressantes. Parce que, évidemment, un moteur, ça chauffe. Certaines parties peuvent atteindre plus de 200 °C. Des sommets qui ne font pas peur au polyéthercétone (PEEK), un matériau capable de résister à des températures de près de 500°C. Mais ce n’est pas tout puisqu’il dispose également de propriétés tribologiques particulièrement adaptées à l’industrie automobile. La tribologie, késako ? C’est la science qui étudie les phénomènes liés au frottement, à l’usure et à la lubrification. On comprend pourquoi le PEEK est parfaitement adapté aux embrayages et aux systèmes de freinage.

Du soleil sur le toit

Concevoir un panneau solaire est dorénavant presque aussi facile qu’imprimer une feuille de papier ! Bien entendu, nous exagérons un peu, mais, finalement, pas tant que ça. Grâce à la technologie dite « à film fin », les cellules voltaïques sont directement imprimées sur un film plastique. Reste à le poser sur le toit du véhicule et à le raccorder au système électrique de la voiture. Discrète, performante, peu onéreuse, cette nouvelle technologie permettrait de réduire d’environ 15 % les dépenses énergétiques liées à la climatisation. D’autant que le climatiseur est généralement sollicité lorsque le soleil brille ! On peut même imaginer que ce système alimente partiellement la batterie, rendant caduques les pannes de celle-ci.

Concevoir un panneau solaire est dorénavant presque aussi facile qu’imprimer une feuille de papier ! Bien entendu, nous exagérons un peu, mais, finalement, pas tant que ça. Grâce à la technologie dite « à film fin », les cellules voltaïques sont directement imprimées sur un film plastique. Reste à le poser sur le toit du véhicule et à le raccorder au système électrique de la voiture. Discrète, performante, peu onéreuse, cette nouvelle technologie permettrait de réduire d’environ 15 % les dépenses énergétiques liées à la climatisation. D’autant que le climatiseur est généralement sollicité lorsque le soleil brille ! On peut même imaginer que ce système alimente partiellement la batterie, rendant caduques les pannes de celle-ci.

Des composites super bien moulés

Ces matériaux bénéficient, du moins en théorie, de tous les avantages. Ils sont légers, résistants, prennent toutes les formes… Seul hic, les procédés de fabrication de ces pièces en composite étaient jusqu’à peu relativement longs et onéreux. Etaient… En effet, car là encore, les innovations pullulent, les techniques de fabrication évoluent et les nouveaux process permettent d’injecter ces composites dans une matrice. Dans un premier temps, un moule réutilisable est réalisé dans lequel viennent se déposer des cordons ultrafins de filaments de fibres de verre ou de carbone, consolidés par de la résine. Ils forment une sorte d’armature ultralégère, flexible et très mince. Puis une nouvelle couche de résine est injectée dans le moule. Ce procédé d’injection sous pression autorise la fabrication de pièces d’un seul tenant.

Ces matériaux bénéficient, du moins en théorie, de tous les avantages. Ils sont légers, résistants, prennent toutes les formes… Seul hic, les procédés de fabrication de ces pièces en composite étaient jusqu’à peu relativement longs et onéreux. Etaient… En effet, car là encore, les innovations pullulent, les techniques de fabrication évoluent et les nouveaux process permettent d’injecter ces composites dans une matrice. Dans un premier temps, un moule réutilisable est réalisé dans lequel viennent se déposer des cordons ultrafins de filaments de fibres de verre ou de carbone, consolidés par de la résine. Ils forment une sorte d’armature ultralégère, flexible et très mince. Puis une nouvelle couche de résine est injectée dans le moule. Ce procédé d’injection sous pression autorise la fabrication de pièces d’un seul tenant.

Des boucliers, des structures de portière ou des éléments de châssis en matériaux composites pourraient ainsi équiper certains modèles de voitures de série dans les années qui viennent.

Un châssis high tech

C’est presque un serpent de mer… A quand, enfin, un châssis en composite ? Ces matériaux font rêver les constructeurs qui y voient la façon de réduire de près de 50 % le poids des châssis. Ce n’est pas négligeable quand on sait qu’à lui seul, il représente 25 % du poids total d’un véhicule. Toute la filière est sur les rangs pour concevoir le matériau idoine. Les centres de recherche des plasturgistes travaillent d’arrache-pied sur des matériaux thermodurcissables cuisant plus rapidement et sur le développement de nouvelles fibres répondant aux exigences économiques des constructeurs.

Quand le plastique devient intelligent

Une science vient de faire son apparition : la plastronique. On vous aide, ce néologisme est en fait la contraction des termes « plastique » et « électronique », et sa raison d’être est d’apporter de l’intelligence aux matières plastiques en y incorporant de l’électronique. Rien de neuf, serez-vous tenté de penser ? Un banal téléphone cellulaire n’est-il pas constitué d’une coque plastique dans laquelle viennent s’insérer des circuits intégrés ? Oui, mais toute la différence réside dans cette insertion : jusqu’à ces derniers temps, la forme du réceptacle était largement conçue en fonction de la partie électronique à recevoir. Avec la plastronique, c’est tout le contraire, l’électronique prendra sa place dans une forme qui lui est imposée. Pour cela, il a fallu rendre le plastique conducteur d’électricité… ou presque.

Une science vient de faire son apparition : la plastronique. On vous aide, ce néologisme est en fait la contraction des termes « plastique » et « électronique », et sa raison d’être est d’apporter de l’intelligence aux matières plastiques en y incorporant de l’électronique. Rien de neuf, serez-vous tenté de penser ? Un banal téléphone cellulaire n’est-il pas constitué d’une coque plastique dans laquelle viennent s’insérer des circuits intégrés ? Oui, mais toute la différence réside dans cette insertion : jusqu’à ces derniers temps, la forme du réceptacle était largement conçue en fonction de la partie électronique à recevoir. Avec la plastronique, c’est tout le contraire, l’électronique prendra sa place dans une forme qui lui est imposée. Pour cela, il a fallu rendre le plastique conducteur d’électricité… ou presque.

Comment ça marche ?

Le principe est simple : il consiste à se débarrasser des cartes électroniques pour intégrer leurs fonctions directement à l'intérieur des pièces plastiques en créant des pistes conductrices au sein même du matériau. Il ne s’agit plus de réaliser d’une part une pièce en plastique et d’autre part un élément électronique mais un seul et même objet : un système fonctionnel. Il faut donc concilier la pensée des ingénieurs du plastique qui réfléchissent en trois dimensions lorsqu’ils conçoivent des pièces avec celle des électroniciens qui ne jurent que par deux dimensions. Et pour cause, un élément électronique est généralement constitué d’une simple plaque sur laquelle sont soudés des composants. L’air de rien, ce changement de paradigme fait souffler un vent nouveau dans l’industrie et plus particulièrement chez les équipementiers qui y flairent un gisement d’innovations sans précédent.

Le principe est simple : il consiste à se débarrasser des cartes électroniques pour intégrer leurs fonctions directement à l'intérieur des pièces plastiques en créant des pistes conductrices au sein même du matériau. Il ne s’agit plus de réaliser d’une part une pièce en plastique et d’autre part un élément électronique mais un seul et même objet : un système fonctionnel. Il faut donc concilier la pensée des ingénieurs du plastique qui réfléchissent en trois dimensions lorsqu’ils conçoivent des pièces avec celle des électroniciens qui ne jurent que par deux dimensions. Et pour cause, un élément électronique est généralement constitué d’une simple plaque sur laquelle sont soudés des composants. L’air de rien, ce changement de paradigme fait souffler un vent nouveau dans l’industrie et plus particulièrement chez les équipementiers qui y flairent un gisement d’innovations sans précédent.

Zéro défaut : l'Utopie devient réalité

Dans un élément plastronique, tout est intégré. Il n’y a qu’une seule pièce. Le glas des opérations de montage longues et fastidieuses pour ne pas dire onéreuses a donc sonné ! Fini les soudures, qui étaient fréquemment causes de dysfonctionnement. Par ailleurs, dans l’industrie, moins d’opérations est souvent synonyme de meilleure qualité. Grâce à la plastronique, on touche du le doigt le fameux zéro défaut ! Une pièce monobloc de ce type est aussi parfaitement insensible aux vibrations si nombreuses dans une automobile. Sa durée de vie s’en trouve donc largement augmentée. Mais ce n’est pas le seul intérêt, puisque ces objets d’un temps nouveau sont également beaucoup plus légers. Cerise sur le gâteau, dans certaines applications – les antennes, par exemple –, les rendements obtenus sont largement supérieurs : une antenne en 3D est nettement plus efficace qu’une antenne plate.

«Tatoué au laser»

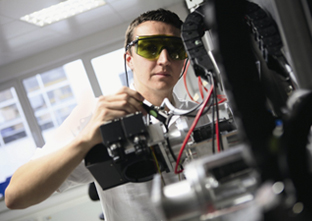

Longtemps la plastronique a été limitée par sa technique de fabrication qui consistait à imprimer des pistes conductrices directement sur le plastique via une encre chargée de particules conductrices. Problème : seuls quelques matériaux acceptaient ces encres. En 2008, la nouvelle technologie d’activation laser est venue révolutionner la plastronique, ouvrant la porte aux projets les plus fous. Lors du moulage, un additif à base d’oxyde de cuivre est ajouté au plastique. Une fois la pièce moulée, il ne reste plus qu’à activer ces particules par le passage d’un laser. Comme par magie, les circuits intégrés apparaissent. Les fonctions intelligentes d’une pièce en plastique deviennent alors infinies ! Dans l’automobile, on trouve déjà des pièces techniques conçues avec cette nouvelle technologie : capteurs de pression, éléments de contrôle, systèmes de mesure de distances pour le régulateur de vitesse intelligent, etc.

Longtemps la plastronique a été limitée par sa technique de fabrication qui consistait à imprimer des pistes conductrices directement sur le plastique via une encre chargée de particules conductrices. Problème : seuls quelques matériaux acceptaient ces encres. En 2008, la nouvelle technologie d’activation laser est venue révolutionner la plastronique, ouvrant la porte aux projets les plus fous. Lors du moulage, un additif à base d’oxyde de cuivre est ajouté au plastique. Une fois la pièce moulée, il ne reste plus qu’à activer ces particules par le passage d’un laser. Comme par magie, les circuits intégrés apparaissent. Les fonctions intelligentes d’une pièce en plastique deviennent alors infinies ! Dans l’automobile, on trouve déjà des pièces techniques conçues avec cette nouvelle technologie : capteurs de pression, éléments de contrôle, systèmes de mesure de distances pour le régulateur de vitesse intelligent, etc.

La technologie au bout des doigts

Avouons-le, il y a déjà belle lurette qu’un volant n’est plus seulement un cercle ordinaire que l’on tourne pour orienter les roues. Un volant moderne intègre généralement un coussin gonflable de sécurité et divers boutons, comme ceux de réglage de la radio, du klaxon, du régulateur de vitesse…

Avouons-le, il y a déjà belle lurette qu’un volant n’est plus seulement un cercle ordinaire que l’on tourne pour orienter les roues. Un volant moderne intègre généralement un coussin gonflable de sécurité et divers boutons, comme ceux de réglage de la radio, du klaxon, du régulateur de vitesse…

Avec l’arrivée de la plastronique, celui-ci devient encore plus intelligent. Ainsi, BMW a développé un volant pour l’un de ses modèles sportifs intégrant des éléments conçus grâce à la plastronique.

Adieu montages et soudures délicates des câbles aux plaques électroniques souvent sources de rebuts. Mais ce n’est pas là le seul avantage. En effet, il suffit de changer le chemin du laser pour développer de nouvelles fonctions.

Pour les marques, c’est là une opportunité de gagner en flexibilité, puisque chaque volant pourra être décliné en fonction des préférences locales – en Europe les conducteurs aiment pouvoir régler leur radio depuis leur volant alors qu’en Amérique du Nord, on préfère y trouver les fonctions de régulation de vitesse –, voire des options choisies par les clients. Une certaine personnalisation est désormais possible même dans la grande série. On est bien loin de l’adage d’Henry Ford qui disait, dans les années 1910 : « Vous avez le droit de choisir toutes les couleurs possibles pour votre Ford T à partir du moment où elle est noire ! »