« Malgré leur faible quantité, l’usage des nanotubes est très complexe".

Comment Nanocyl s'est-elle hissée au premier rang en moins de quinze années ?

Créée en 2002, Nanocyl est une spin off universitaire, fondée à partir des recherches menées par le professeur Jànos B.Nagy et son équipe sur les nanotubes de carbone.

Lorsque Nanocyl a démarré au sein de l'Université de Namur, elle produisait quelques grammes de nanotubes par jour, à un prix de revient qui rendait ses applications dans le secteur industriel très difficiles, excepté dans le domaine spatial et militaire.

Pour relever le défi de l’industrialisation permettant l'abaissement des coûts, Jànos B.Nagy a fait appel au professeur Paul Pirard, directeur du laboratoire de génie chimique de l'Université de Liège afin de mettre au point un procédé de dépôt catalytique en phase vapeur. Il a fait l'objet de plusieurs brevets dont Nanocyl a l'exclusivité. Mais il a fallu près de quatre années pour mettre au point le prototype de réacteur initial et construire la version industrielle de l’usine de Sambreville.

Quel est la spécificité de votre procédé ?

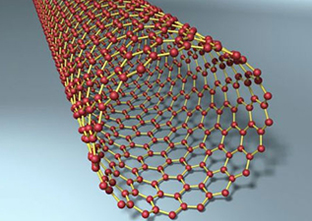

Il existe trois méthodes principales pour produire des nanotubes de carbone. La plus connue est la méthode de décharge qui permet de vaporiser par un arc électrique deux tiges de carbone séparées d’environ 1 mm dans une enceinte remplie de gaz inerte à basse pression.

Il existe trois méthodes principales pour produire des nanotubes de carbone. La plus connue est la méthode de décharge qui permet de vaporiser par un arc électrique deux tiges de carbone séparées d’environ 1 mm dans une enceinte remplie de gaz inerte à basse pression.

Avec le second procédé, les nanotubes sont préparés, à partir de crayons de graphite, par vaporisation au laser dans un mélange catalyseur de cobalt et de nickel à 1200 ° C puis traités sous vide à 1 000 ° C pour éliminer les fullerènes.

Ces deux méthodes présentent cependant des inconvénients. D'abord, ils impliquent l'évaporation de la source de carbone. Ensuite ils produisent des nanotubes de carbone enchevêtrés difficiles à purifier et à assembler pour des applications pratiques.

C’est là que notre procédé, dit Catalytic Chemical Vapor Deposition (CVD) apparaît comme une alternative pertinente. Il consiste à décomposer une vapeur d'hydrocarbure sur une surface catalytique portée à haute température, en séparant le carbone et l’hydrogène. Ce qui autorise une production à l'échelle industrielle de nanotubes de carbone d’une pureté plus élevée.

C’est là que notre procédé, dit Catalytic Chemical Vapor Deposition (CVD) apparaît comme une alternative pertinente. Il consiste à décomposer une vapeur d'hydrocarbure sur une surface catalytique portée à haute température, en séparant le carbone et l’hydrogène. Ce qui autorise une production à l'échelle industrielle de nanotubes de carbone d’une pureté plus élevée.

Quels sont les enjeux actuellement sur ce marché ?

Grâce à notre procédé, notre capacité de production est passée de quelques kilos de nanotubes par an en laboratoire à près de 500 tonnes, soit plus du tiers de la production européenne. A l’échelle mondiale, la production est concentrée autour de quatre acteurs : Nanocyl et Arkema en Europe, Hyperion aux Etats-Unis, Showa Denko au Japon et désormais CNano en Chine. Face aux concurrents asiatiques, l’avantage qu’apporte notre procédé en termes de volume ne suffit plus. Nous devons compter avec la qualité de nos nanotubes et au-delà sur la fabrication de produits plus sophistiqués, à savoir des mélanges prêts à extruder, élaborés en fonction des applications spécifiques de nos clients. D’où un effort soutenu en matière de conception, de conseil et d’assistance à la mise en œuvre des mélanges nanotubes-polymère. Cet aspect du développement est d’autant plus important que, désormais, la plupart des fabricants ont également orienté leur offre vers des mélanges de ce type.

Pourquoi ?

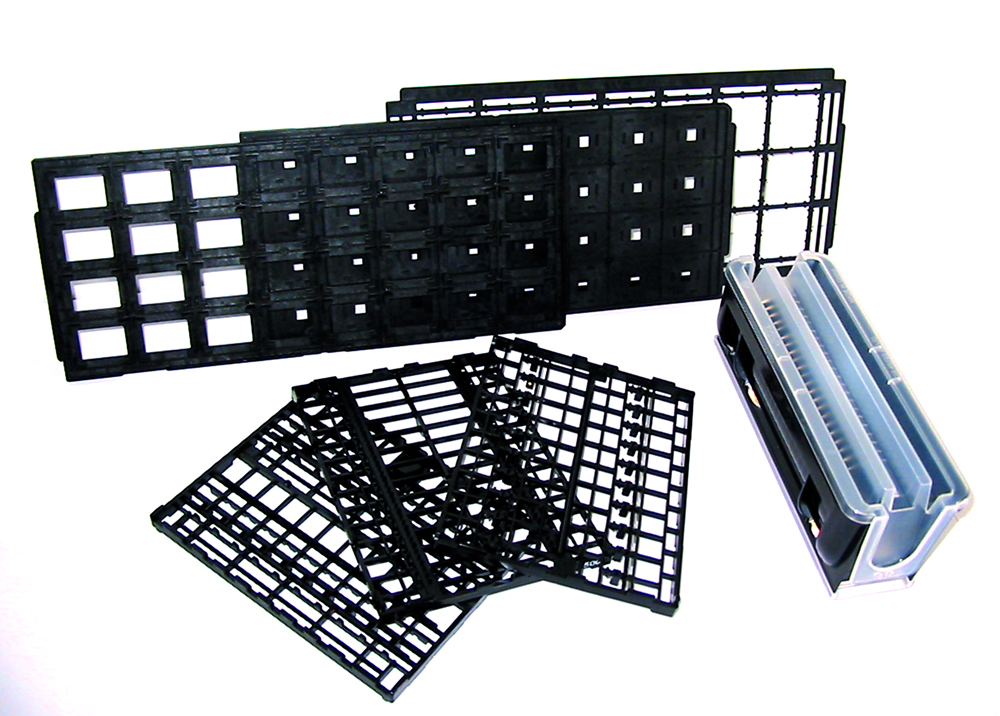

D’abord parce que les nanotubes de carbone sont utilisés par les industriels en petite quantité. Leur taille et leur forme permettent d’améliorer les propriétés électriques, mécaniques et thermiques des matériaux à des taux de charge nettement inférieures à d’autres charges. Par exemple, dans les deux principales filières industrielles utilisatrices, les plastiques et les peintures, la teneur de nanotubes dans les polymères oscille entre 1,5 et 5% au maximum mais leur utilisation lors de l’intégration dans le polymère demande un certain savoir-faire.

D’abord parce que les nanotubes de carbone sont utilisés par les industriels en petite quantité. Leur taille et leur forme permettent d’améliorer les propriétés électriques, mécaniques et thermiques des matériaux à des taux de charge nettement inférieures à d’autres charges. Par exemple, dans les deux principales filières industrielles utilisatrices, les plastiques et les peintures, la teneur de nanotubes dans les polymères oscille entre 1,5 et 5% au maximum mais leur utilisation lors de l’intégration dans le polymère demande un certain savoir-faire.

La manipulation des poudres exige les mêmes mesures de sécurité que celle d’autres poudres inertes, notamment des masques et des extrudeuses à alimentation hermétique. L’étape de dispersion des nanotubes est primordiale pour le transfert des propriétés dans la matrice hôte. C’est pourquoi, l’usage des poudres est réservé à des applications très spécifiques ou à des producteurs de matières plastiques qui souhaitent commercialiser leurs propres mélanges maîtres.

La plupart de nos clients plasturgistes préfèrent, pour leur part, compter sur des produits semi-transformés déjà bien dispersés, prêt-à-diluer, de qualité stable et contrôlée, formulés en fonction des applications les plus courantes.

Quelles sont ces applications ?

L’essentiel de notre offre est orientée vers quatre types d’applications : l’électronique, l’automobile, l’énergie et les solutions industrielles. Elle vise d’abord les produits à base de polymère qui exigent des propriétés électrostatiques comme les emballages ou supports de circuits électroniques puis les pièces automobiles antistatiques en contact avec des hydrocarbures. Viennent ensuite les nanotubes présents dans les cathodes des nouvelles batteries lithium-ions afin d’accroître leur capacité et les cycles d’utilisation. Et enfin, l’utilisation des nanotubes comme renfort mécaniques des caoutchoucs ou des plastiques. Elle vise d’une part, des produits industriels tels que les tapis roulants et, d’autre part, des équipements de sport et de loisir destinés au grand public… Dans ce type d’applications, on peut également classer les usages, plus pointus, des nanotubes dans l’aéronautique, les transports ou la fabrication d’éoliennes.

L’essentiel de notre offre est orientée vers quatre types d’applications : l’électronique, l’automobile, l’énergie et les solutions industrielles. Elle vise d’abord les produits à base de polymère qui exigent des propriétés électrostatiques comme les emballages ou supports de circuits électroniques puis les pièces automobiles antistatiques en contact avec des hydrocarbures. Viennent ensuite les nanotubes présents dans les cathodes des nouvelles batteries lithium-ions afin d’accroître leur capacité et les cycles d’utilisation. Et enfin, l’utilisation des nanotubes comme renfort mécaniques des caoutchoucs ou des plastiques. Elle vise d’une part, des produits industriels tels que les tapis roulants et, d’autre part, des équipements de sport et de loisir destinés au grand public… Dans ce type d’applications, on peut également classer les usages, plus pointus, des nanotubes dans l’aéronautique, les transports ou la fabrication d’éoliennes.