Les vélos se dopent au carbone

Matériaux composites : De quoi parle-t-on ?

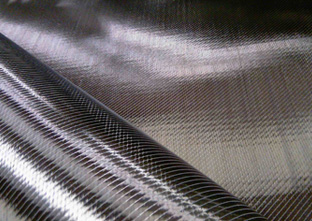

Un matériau est dit composite lorsqu’il est composé d’au moins deux constituants dont les qualités respectives se complètent pour former un seul matériau aux performances globales améliorées. Un matériau composite est généralement constitué d’un renfort, sous forme de fibre ou de fils, et d’une résine thermodurcissable. Le renfort, généralement du carbone ou du verre, assure l’essentiel des propriétés mécaniques. La résine joue le rôle de liant et apporte également ses propriétés mécaniques de base. Le renfort seul est souple : c’est lorsqu’il est combiné à la résine que sa rigidité est décuplée.

Dans les vélos de compétition, le couple fibres de carbone-résine époxy est de très loin le plus utilisé pour ses qualités de rigidité et de légèreté. Ainsi, lorsque l’on parle de carbone pour un matériau, il faut comprendre matériau composite et plus spécifiquement alliage d’une fibre carbone et d’une résine polymère.

Des vélos poids plume

En 1903, Maurice Garin remportait le premier Tour de France avec un vélo de plus de 20 kg… Un siècle plus tard, les vélos ont subi une sérieuse cure d’amaigrissement ; à tel point que l’Union cycliste internationale impose désormais un poids minimum de 6,8 kg. Une évolution qui ne s’est pas faite du jour au lendemain… Initialement en acier, les cadres des vélos de compétition sont passés par une étape de transition qui fit les beaux jours de l’aluminium. Puis vint le titane et, depuis maintenant une dizaine d’années, les fibres de kevlar et de carbone. Grâce à ces dernières, la révolution était en marche car, outre l’évident gain de poids, les techniques de fabrication allaient aussi évoluer, permettant d’affiner le design, le rendement et l’aérodynamisme

1903, Maurice Garin remportait le premier Tour de France avec un vélo de plus de 20 kg… Un siècle plus tard, les vélos ont subi une sérieuse cure d’amaigrissement ; à tel point que l’Union cycliste internationale impose désormais un poids minimum de 6,8 kg. Une évolution qui ne s’est pas faite du jour au lendemain… Initialement en acier, les cadres des vélos de compétition sont passés par une étape de transition qui fit les beaux jours de l’aluminium. Puis vint le titane et, depuis maintenant une dizaine d’années, les fibres de kevlar et de carbone. Grâce à ces dernières, la révolution était en marche car, outre l’évident gain de poids, les techniques de fabrication allaient aussi évoluer, permettant d’affiner le design, le rendement et l’aérodynamisme

Comme un avion sans ailes

Aujourd’hui, les principaux fabricants de vélos n’hésitent pas à tester leurs dernières moutures dans des tunnels aérodynamiques, une technologie développée à l’origine pour l’aéronau tique. Certes, cela peut faire sourire et l’on est en droit de se demander si l’aérodynamisme a tant d’importance quand on roule en moyenne à 40 km/h. En fait, il ne s’agit pas de gagner quelques mètres par heure mais d’améliorer la stabilité. Un coureur professionnel qui descend un col peut facilement dépasser les 100 km/h, tout cela sur une machine dont les pneus ne sont en contact avec le sol que sur quelques millimètres carrés… A cette vitesse, la moindre erreur peut être fatale. D’où ce travail sur l’aérodynamisme pour mieux plaquer le vélo au sol. Ces études sont apparues en même temps que l’utilisation des matériaux composites. Et pour cause, ils se moulent si facilement qu’il est désormais possible de concevoir des pièces aux allures les plus étranges pour répondre aux lois de l’aérodynamisme… ce qui est moins vrai pour le métal.

tique. Certes, cela peut faire sourire et l’on est en droit de se demander si l’aérodynamisme a tant d’importance quand on roule en moyenne à 40 km/h. En fait, il ne s’agit pas de gagner quelques mètres par heure mais d’améliorer la stabilité. Un coureur professionnel qui descend un col peut facilement dépasser les 100 km/h, tout cela sur une machine dont les pneus ne sont en contact avec le sol que sur quelques millimètres carrés… A cette vitesse, la moindre erreur peut être fatale. D’où ce travail sur l’aérodynamisme pour mieux plaquer le vélo au sol. Ces études sont apparues en même temps que l’utilisation des matériaux composites. Et pour cause, ils se moulent si facilement qu’il est désormais possible de concevoir des pièces aux allures les plus étranges pour répondre aux lois de l’aérodynamisme… ce qui est moins vrai pour le métal.

Les cadres font leur révolution

Pour le néophyte, un cadre de vélo est un assemblage de tubes permettant de supporter les roues, le système d’entraînement et bien entendu le cycliste. Cette définition était peut-être vraie à l’époque d’Eddy Merckx ; mais affirmer aujourd’hui une chose pareille serait faire insulte aux ingénieurs qui le conçoivent. Si le principe du tube reste d’actualité pour de nombreux cadres en carbone, ils ne sont plus soudés ; désormais, ils sont collés. Plus fort encore, sur les vélos de compétition, le cadre est entièrement moulé d’une seule pièce. Un exploit que seuls les matériaux composites autorisent ! Plus rigide, offrant donc un meilleur rendement, ces cadres hi-tech ont aussi permis de réduire les vibrations provoquées par le roulement au niveau des jointures. Pour le coureur, c’est toujours plus de vitesse, plus de confort et plus de sécurité. En seulement dix ans, grâce à la technologie du carbone, les cadres ont accompli bien plus de progrès qu’en un siècle.

Un carbone pour aller plus vite

Comme toujours quand il s’agit de très haute compétition, voire de sport professionnel, ces vélos ne sont pas à la portée de tout le monde. Et pas seulement pour des raisons budgétaires… En effet, les cadres sont tellement « techniques » qu’ils ne sont pas à mettre entre toutes les mains. Ils nécessitent une excellente maîtrise du sport cycliste. Ils sont tellement rigides qu’il y a fort à parier que « monsieur Toulemonde » chuterait dès le premier virage. En effet, dans le milieu du cyclisme, rigidité rime le plus souvent avec performance. Plus un cadre est rigide, moins il se déforme. L’énergie dépensée par le coureur ne sert donc qu’à faire tourner les roues. Cette rigidité exceptionnelle est due aux fibres de carbone et aux résines plastiques utilisées. Contrairement aux idées reçues, l’objectif premier visé par les fabricants de cadres n’est pas la chasse au poids mais bien le rendement. Et, pour ce faire, on n’a rien trouvé de mieux que le couple carbone-époxy.

toujours quand il s’agit de très haute compétition, voire de sport professionnel, ces vélos ne sont pas à la portée de tout le monde. Et pas seulement pour des raisons budgétaires… En effet, les cadres sont tellement « techniques » qu’ils ne sont pas à mettre entre toutes les mains. Ils nécessitent une excellente maîtrise du sport cycliste. Ils sont tellement rigides qu’il y a fort à parier que « monsieur Toulemonde » chuterait dès le premier virage. En effet, dans le milieu du cyclisme, rigidité rime le plus souvent avec performance. Plus un cadre est rigide, moins il se déforme. L’énergie dépensée par le coureur ne sert donc qu’à faire tourner les roues. Cette rigidité exceptionnelle est due aux fibres de carbone et aux résines plastiques utilisées. Contrairement aux idées reçues, l’objectif premier visé par les fabricants de cadres n’est pas la chasse au poids mais bien le rendement. Et, pour ce faire, on n’a rien trouvé de mieux que le couple carbone-époxy.

Chaque détail compte

Aujourd’hui, les techniques de fabrication sont parfaitement maîtrisées. Ce qui n’a pas été sans mal. Comme c’est souvent le cas lorsque de nouveaux matériaux app araissent, il a d’abord fallu les apprivoiser. Pas à pas, les fabricants ont amélioré leurs techniques, ont appris à « tisser » la matière pour lui donner, ici une grande rigidité, là davantage de souplesse. Les progrès ont été incrémentaux. Plus de dix ans après les premiers balbutiements, les cadres sont devenus de véritables œuvres d’art. Ils n’ont rien d’uniformes.

araissent, il a d’abord fallu les apprivoiser. Pas à pas, les fabricants ont amélioré leurs techniques, ont appris à « tisser » la matière pour lui donner, ici une grande rigidité, là davantage de souplesse. Les progrès ont été incrémentaux. Plus de dix ans après les premiers balbutiements, les cadres sont devenus de véritables œuvres d’art. Ils n’ont rien d’uniformes.

Chaque partie a une fonction qui lui est propre et qui nécessite une forme particulière. Les haubans par exemple – la partie arrière sur laquelle se fixe la roue – sont littéralement sculptés pour obtenir le meilleur rendement. Il en est de même pour la face avant, désormais profilée, qui reçoit le vent de plein fouet.

Ce travail d’orfèvre aurait été impossible en utilisant du métal, car en épousant parfaitement les formes des moules, les matériaux composites autorisent toutes les audaces, même les plus incongrues.

Des roues qui fendent l'air

Si les cadres ont évolué, que dire des roues ? Elles aussi ont suivi le même chemin et, ici encore, le public non averti est loin d’imaginer le nombre d’heures de recherche qui ont été nécessaires pour arriver à de telles performances. Les jantes de compétition sont elles aussi en carbone. Leur intérêt est de fournir le meilleur rendement qui soit. En effet, lorsqu’il se met en danseuse, le coureur inflige des contraintes de pression sur le matériel. Or, les jantes métalliques avaient tendance à se déformer très légèrement à chaque coup de pédale, dispersant ainsi l’énergie. Le carbone est tellement rigide que les jantes ne se déforment plus. Chaque mouvement du coureur est donc devenu efficace.

Mais hélas,  tout n’est pas parfait en ce bas monde ! Si ces jantes sont formidables sur terrain sec, elles le sont nettement moins lorsque le temps passe à la pluie. En cause, un très mauvais freinage. Les patins de freins traditionnels en caoutchouc adhèrent très mal sur le carbone de la jante. De quoi se faire de belles frayeurs ! Conscients du problème, les fabricants de patins viennent de mettre un point un nouveau type de patin à base de carbone et de résine époxy qui améliore considérablement le freinage. Une autre piste de recherche est actuellement à l’étude. Elle consiste à enduire la partie de la jante en contact avec le patin d’une résine polymère (la composition est encore tenue secrète) pour une meilleure accroche du patin et donc un meilleur freinage. Si prometteuse que soit cette solution, elle aurait tout de même tendance à faire chauffer la jante lors de freinages prolongés. Pour dire que des progrès sont encore attendus…

tout n’est pas parfait en ce bas monde ! Si ces jantes sont formidables sur terrain sec, elles le sont nettement moins lorsque le temps passe à la pluie. En cause, un très mauvais freinage. Les patins de freins traditionnels en caoutchouc adhèrent très mal sur le carbone de la jante. De quoi se faire de belles frayeurs ! Conscients du problème, les fabricants de patins viennent de mettre un point un nouveau type de patin à base de carbone et de résine époxy qui améliore considérablement le freinage. Une autre piste de recherche est actuellement à l’étude. Elle consiste à enduire la partie de la jante en contact avec le patin d’une résine polymère (la composition est encore tenue secrète) pour une meilleure accroche du patin et donc un meilleur freinage. Si prometteuse que soit cette solution, elle aurait tout de même tendance à faire chauffer la jante lors de freinages prolongés. Pour dire que des progrès sont encore attendus…

Des pneus collés à la route

Il faut savoir que l’on ne parle pas de pneus pour un vélo de compétition mais de boyaux. Quelle différence ? Ces derniers sont, comme leur nom l’indique, une sorte de boya u de polymères qui se colle directement sur la jante. Un boyau se change très rapidement et permet au coureur de ne pas perdre trop de temps lors d’une crevaison. Mais ce n’est pas la seule raison de son succès. Pour avancer, un cycliste doit faire face à différentes forces de frottement dont celle liée à la résistance due au contact roue/route.

L’objectif du coureur est de concentrer toute son énergie pour aller plus vite. Or, un boyau traditionnel, sous l’effet de la pression, se déforme, se cisaille, etc.

En bref, il résiste et entraîne une déperdition d’énergie. Pour les fabricants, il s’agit donc de trouver la bonne formule. Si la gomme naturelle est encore utilisée, les polymères, comme le polyester, reconnu pour sa résistance à la déformation et sa légèreté, entrent de plus en plus dans la composition des carcasses (l’intérieur du boyau).

u de polymères qui se colle directement sur la jante. Un boyau se change très rapidement et permet au coureur de ne pas perdre trop de temps lors d’une crevaison. Mais ce n’est pas la seule raison de son succès. Pour avancer, un cycliste doit faire face à différentes forces de frottement dont celle liée à la résistance due au contact roue/route.

L’objectif du coureur est de concentrer toute son énergie pour aller plus vite. Or, un boyau traditionnel, sous l’effet de la pression, se déforme, se cisaille, etc.

En bref, il résiste et entraîne une déperdition d’énergie. Pour les fabricants, il s’agit donc de trouver la bonne formule. Si la gomme naturelle est encore utilisée, les polymères, comme le polyester, reconnu pour sa résistance à la déformation et sa légèreté, entrent de plus en plus dans la composition des carcasses (l’intérieur du boyau).

100% polymères ou presque

Comme nous venons de le voir, le carbone s’empare peu à peu des éléments qui font la performance d’un vélo. Mais ce n’est pas tout. Il est aujourd’hui présent dans les pédales, les systèmes de freinage – cintres et poignées – et même dans la selle. L’objectif majeur est le gain de poids, l’aérodynamisme et surtout l’ergonomie. Cette dernière est primordiale pour un meilleur confort du coureur qui, comme on le sait, passe tout de même plusieurs heures par jour sur son vélo. Et quand les matériaux composites n’apportent rien de mieux, les plastiques prennent le relais. Comme le Rilsan®, un polymère bio-sourcé développé par Arkema qui trouve de nombreux débouchés dans la fabrication de structures de selles où ses qualités de résistance et de légèreté sont particulièrement appréciées.

Des vélos électriques

Non, les cou reurs du Tour de France ne disposent pas encore de vélos à assistance électrique ! Cependant, s’il est une partie du cycle qui n’était pas encore concernée pas les polymères, c’est bien la transmission. Pour le moment, le métal a encore de beaux jours devant lui. Les polymères y font tout de même leur entrée par l’intermédiaire des batteries au lithium, polymères qui servent à alimenter les dérailleurs. Ces derniers sont devenus électriques pour obtenir une meilleure précision lors des changements de rapports.

reurs du Tour de France ne disposent pas encore de vélos à assistance électrique ! Cependant, s’il est une partie du cycle qui n’était pas encore concernée pas les polymères, c’est bien la transmission. Pour le moment, le métal a encore de beaux jours devant lui. Les polymères y font tout de même leur entrée par l’intermédiaire des batteries au lithium, polymères qui servent à alimenter les dérailleurs. Ces derniers sont devenus électriques pour obtenir une meilleure précision lors des changements de rapports.

Lorsqu’ils sont apparus, au début des années 2010, ces dérailleurs étaient alors munis d’une batterie qui venait se fixer directement sur le cadre. Peu aérodynamique, disgracieuse et prenant souvent la place d’un bidon, cette batterie n’était pas vraiment appréciée par les coureurs.

Avec l’évolution des technologies, les batteries sont devenues plus petites et elles se glissent aujourd’hui dans la tige de la selle. Quant aux câbles électriques, ils sont installés à l’intérieur des cadres et donc parfaitement invisibles et insensibles aux turbulences liées au vent.